Introduzione

Packaging: cenni storici, definizione e funzioni

CENNI STORICI

L’evoluzione storica dei prodotti è strettamente interconnessa con quella degli imballaggi; contenuto e contenitore sono arrivati a costituire un’unità spesso inscindibile, che nel suo complesso dà luogo al prodotto.

Il concetto di imballaggio, inteso come utensile atto alla protezione, alla conservazione e al trasporto del prodotto del lavoro umano, accompagna la storia dell’uomo sin dalle sue origini. In termini funzionali, il packaging è la risposta ad un bisogno profondamente arcaico. Dai rudimentali contenitori in pelle o argilla, alle ciotole e urne in metallo, alle anfore e ai contenitori in vetro e ceramica: nel corso dei secoli, la produzione di prodotti atti a contenere e trasportare alimenti ed oggetti preziosi ha visto la nascita di piccole e grandi innovazioni.

Con i primi imballaggi in latta e l’invenzione della stampa nascono anche i primi contenitori con etichetta, facendosi strada una nuova funzione comunicativa del packaging. Ma è in seguito alla prima Rivoluzione Industriale e alla scoperta di nuovi materiali e processi industriali, che l’imballaggio inizia ad acquisire la valenza odierna, associando all’intrinseca richiesta di funzionalità un insieme di requisiti espressivo-comunicativi e, in seguito, di esigenze normative regolamentate dalle leggi locali e nazionali.

All’inizio del XX secolo, con il rapido avvento del libero servizio e una crescente internazionalizzazione dei mercati, il sistema di esigenze funzionali, comunicative e normative diventa sempre più complesso e il packaging si trova ad affrontare nuove sfide di trasporto, protezione ma anche di comunicazione. In questo contesto fa la sua comparsa l’alluminio tra i materiali per imballaggio, prima di tutto per la produzione di barattoli e lattine, in seguito per la realizzazione di fogli di alluminio, tubetti, capsule e chiusure e, infine, di bombolette spray e blister. Nel corso del ‘900 sono numerose le innovazioni negli imballaggi in alluminio, che ne permettono un uso sempre più flessibile, accrescendo la velocità produttiva, la sicurezza ed efficacia funzionale, e la possibilità di personalizzazione. Non in ultimo, nasce a fine secolo una nuova sensibilità verso l’impatto ambientale dei packaging e la conseguente attenzione per le possibilità di valorizzazione e riciclo dei materiali che li compongono. In tal senso, l’alluminio rappresenta un materiale particolarmente interessante, grazie alla sua ottima riciclabilità e alla possibilità di riutilizzarlo infinite volte pur mantenendo le caratteristiche del materiale vergine.

DEFINIZIONE

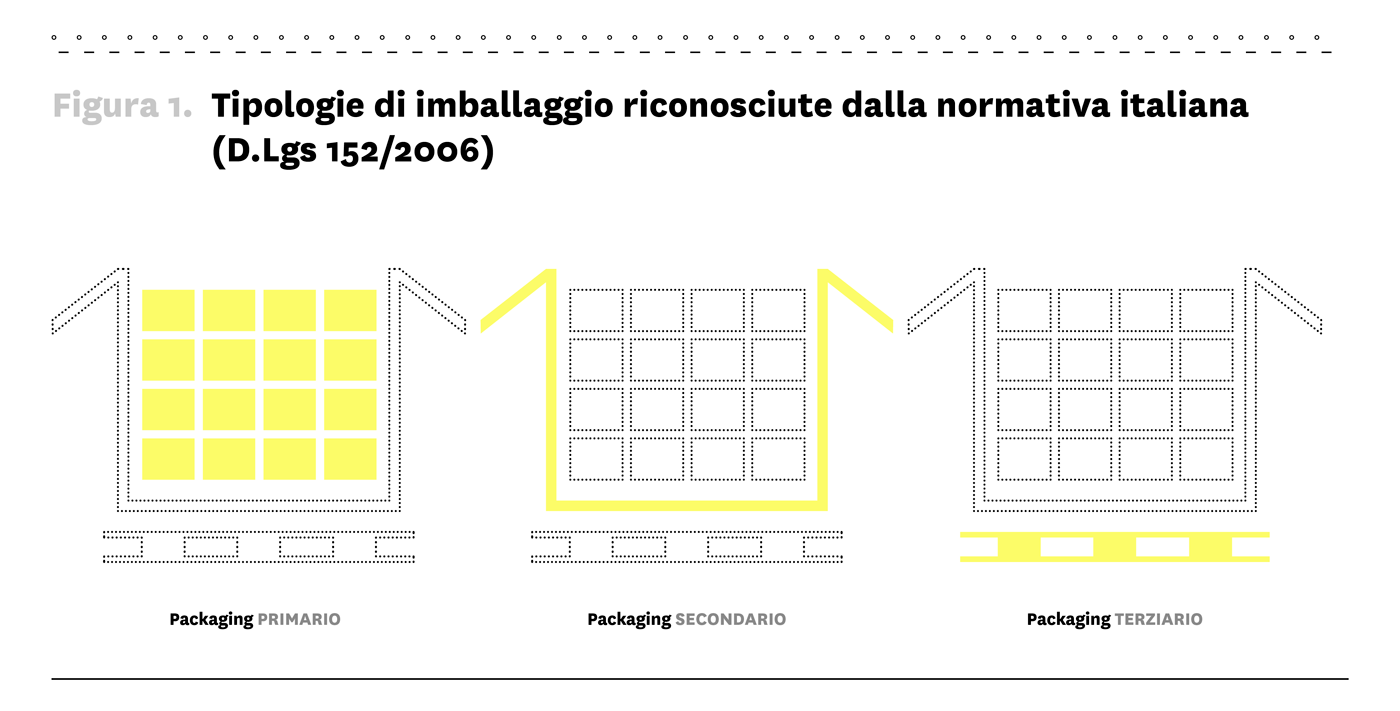

La normativa italiana definisce l’imballaggio come “il prodotto, composto di materiali di qualsiasi natura, adibito a contenere determinate merci, dalle materie prime ai prodotti finiti, a proteggerle, a consentire la loro manipolazione e la loro consegna dal produttore al consumatore o all'utilizzatore, ad assicurare la loro presentazione, nonché gli articoli a perdere usati allo stesso scopo.” Tale definizione riconosce già la duplice natura funzionale e comunicativa dell’imballaggio, includendo nel sistema di esigenze una supply chain di lunghezza e composizione variabile che permette la gestione dell’imballaggio e del suo contenuto dal produttore all’utente finale. In tale ottica, il decreto legge stabilisce tre tipologie principali di imballaggio, che svolgono funzioni di contenimento e trasporto precise:

- "Imballaggio per la vendita o imballaggio primario: imballaggio concepito in modo da costituire, nel punto di vendita, un'unità di vendita per l'utente finale o per il consumatore;

- Imballaggio multiplo o imballaggio secondario: imballaggio concepito in modo da costituire, nel punto di vendita, il raggruppamento di un certo numero di unità di vendita, indipendentemente dal fatto che sia venduto come tale all'utente finale o al consumatore, o che serva soltanto a facilitare il rifornimento degli scaffali nel punto di vendita. Esso può essere rimosso dal prodotto senza alterarne le caratteristiche;

- Imballaggio per il trasporto o imballaggio terziario: imballaggio concepito in modo da facilitare la manipolazione ed il trasporto di merci, dalle materie prime ai prodotti finiti, di un certo numero di unità di vendita oppure di imballaggi multipli per evitare la loro manipolazione ed i danni connessi al trasporto, esclusi i container per i trasporti stradali, ferroviari marittimi ed aerei."

Sebbene la definizione normativa sia di per sé completa, sono nate numerose definizioni corollarie di imballaggio, formulate da teorici e designer per esprimere in maniera ancor più esaustiva una complessità che vede la fase di progettazione affrontare un prodotto, il packaging, che “si presenta come un artefatto complesso, che può essere considerato sotto due prospettive. È un oggetto d’uso, con funzionalità operative e prestazionali, riferite sia alla sua natura di “contenitore” del prodotto, […] sia a quella di “utensile” che facilita, nei contesti di consumo, l’interazione fisica dell’utente-consumatore con il prodotto. […] È anche, nello stesso tempo, un dispositivo comunicativo, caratterizzato da funzionalità diversificate riferite alla sua natura di “sistema segnaletico”, “interfaccia”, “medium”.”

Tale complessità viene espressa anche attraverso il diffuso riferimento all’imballaggio con il termine inglese packaging che, sebbene sia letteralmente la traduzione del termine italiano, nel suo contesto linguistico originale assume un'accezione più ampia, non limitandosi solo al complesso di operazioni che permette il contenimento e trasporto della merce, ma riferendosi all’intero processo di progettazione funzionale e comunicativa, di produzione e di gestione del fine vita dell’imballaggio.

Quella che oggi viene definita come “cultura del packaging” riassume quindi un trend progettuale importante, in cui il complesso insieme di funzioni dell’imballaggio contemporaneo viene affrontato in maniera comprensiva e corale, cercando di integrarne i diversi requisiti per creare imballaggi che non siano solo maggiormente sostenibili ma possano essere definiti come dei “buon packaging”, in grado di rispondere efficacemente a tutte le funzioni richieste, partendo dalla sicurezza dell’utente fino ad arrivare alla sostenibilità verso l’ambiente. E “se l’imballaggio è il frutto di un lavoro condiviso di molti attori, dal produttore di materie prime al consumatore finale, se l’imballaggio è il frutto di un lavoro condiviso di molti attori, dal produttore di materie prime al consumatore finale, quando diventa un buon packaging la soddisfazione è di tutti.”

FUNZIONI DEL PACKAGING

Come visto in precedenza, nel contesto contemporaneo di vendita dove prevale il libero servizio, l’imballaggio deve rispondere a stringenti esigenze di trasporto, protezione e manipolazione su larga scala, inoltre rappresenta il primo elemento comunicativo che entra in contatto con l’utente finale, assumendo il compito di rispondere efficacemente a necessità, dubbi ed aspettative di acquisto e gestione del prodotto. Il packaging diventa così un mediatore funzionale e comunicativo tra azienda produttrice, attori logistici, punto vendita e utente finale: esso deve veicolare il prodotto sia da un punto di vista informativo-valoriale sia per quanto riguarda le esigenze funzionali di usabilità, protezione e trasporto.

Sebbene funzione e comunicazione siano le due principali tipologie di requisiti che il packaging deve soddisfare, il complesso quadro di esigenze che coinvolge la progettazione degli imballaggi contemporanei non si esaurisce in queste due categorie. In primo luogo, i requisiti normativi per gli imballaggi sono sempre più stringenti, non solo nel stabilire i parametri di funzionalità e sicurezza, ma anche nell’identificare le informazioni da veicolare in relazione al prodotto e al packaging stesso. In secondo luogo, una crescente sensibilità sulle tematiche ambientali e sui potenziali impatti dei rifiuti da imballaggio ha introdotto nuovi criteri di sostenibilità ambientale.

Nel complesso, quindi, il sistema esigenziale del packaging è suddivisibile in quattro macro-categorie di requisiti:

- Requisiti funzionali. Tale categoria riassume il complesso insieme di requisiti atti a proteggere, contenere e trasportare il prodotto (requisiti prestazionali) e i requisiti di manipolazione e interazione da parte dell’utente (requisiti operativi).

- Requisiti comunicativi. La categoria include funzioni comunicative che rispondono ad obiettivi diversi: richiamare l’attenzione dell’utente (funzione appellativa), identificare il marchio ed il prodotto (funzione identificativa), motivare la scelta d’acquisto (funzione persuasiva), informare l’utente sul prodotto e sul packaging stesso (funzione informativa), agevolare l’utilizzo dell’imballaggio e del prodotto (funzione prescrittiva).

- Requisiti normativi. Le normative che l’imballaggio deve soddisfare variano in base al luogo di produzione e vendita, al materiale di cui si compone il packaging e alla tipologia di prodotto contenuto. In generale occorre distinguere tra requisiti cogenti, che l’imballaggio deve necessariamente soddisfare e riguardano soprattutto la sicurezza del prodotto e dell’utente, e requisiti volontari, che comprendono il rispetto di norme tecniche inerenti diversi aspetti dell’imballaggio.

- Requisiti ambientali. È opportuno concepire tale categoria come trasversale alle precedenti: i requisiti ambientali coinvolgono aspetti progettuali che riguardano sia la funzione che la comunicazione, e possono essere determinati da normative cogenti e volontarie. In generale, la categoria va a definire un insieme di punti di attenzione che il progetto può tenere in considerazione per migliorare la sostenibilità ambientale dell’imballaggio.

Tali categorie però non sussistono in maniera individuale o consequenziale, ma si sovrappongono l’una con l’altra, lungo tutte le fasi del ciclo di vita dell’imballaggio.

Il soddisfacimento dei requisiti nel loro insieme arriva a definire la qualità dell’imballaggio e dunque l’efficacia progettuale di un “buon packaging”. Certamente, la sicurezza e la performance funzionale del packaging rimangono il focus progettuale principale, ma comunicazione e sostenibilità si inseriscono in maniera trasversale e complementare ad esse.

In particolare, è importante sottolineare come a livello progettuale i requisiti ambientali del packaging non costituiscano una categoria a sé stante ma si configurino come sistema trasversale che coinvolge sia i requisiti funzionali, sia quelli comunicativi e normativi. Tale relazione non è univoca ma multidirezionale: i requisiti ambientali non possono prescindere dalla funzionalità ma al contempo vanno ad operare su di essa, implementandola; analogamente sostenibilità ambientale e comunicazione vanno di pari passo e l’una influenza l’altra, rendendo sostenibile la comunicazione o comunicando la sostenibilità. Anche il rapporto con i requisiti normativi è caratterizzato da un legame vicendevole in cui il soddisfacimento delle norme viene prima di tutto, ma allo stesso tempo la sostenibilità ambientale dell’imballaggio diviene oggetto di normativa, sia essa obbligatoria o volontaria.

In quest’ottica dunque, anche l’attività di riciclo e gli accorgimenti progettuali atti a favorirla non sono da leggere come linee guida a sé stanti, bensì come punti di attenzione che il progetto può integrare nel complesso sistema di requisiti funzionali, comunicativi e normativi dell’imballaggio, senza andare ad inficiarli ma ripensandoli in un’ottica di coerenza e maggior efficacia progettuale. Il senso della presente pubblicazione, incentrata sugli imballaggi in alluminio, è offrire spunti progettuali pratici per il miglioramento della riciclabilità dei packaging in alluminio, presentando linee guida ambientali concrete in maniera integrata e sistemica per fornire ai progettisti di imballaggi degli strumenti progettuali efficaci.

Prevenzione e riciclo degli imballaggi in alluminio

La progettazione dell’imballaggio è una fase cruciale da un punto di vista di prevenzione degli impatti ambientali del ciclo di vita dell’imballaggio. La normativa stessa riconosce l’importanza di agire “in particolare attraverso lo sviluppo di prodotti e di tecnologie non inquinanti” per prevenire i potenziali impatti degli imballaggi sull’ambiente e migliorarne la sostenibilità lungo l’intero ciclo di vita.

L’obiettivo primario che negli ultimi decenni sta perseguendo la Comunità Europea e, all’interno di essa, i singoli Stati Membri, è quello di passare dalla concezione di rifiuto da imballaggio come scarto da gestire ad una visione in grado di leggere e promuovere i rifiuti come nuove risorse per i sistemi produttivi locali e nazionali. Il nuovo “Pacchetto per l’Economia Circolare” della Commissione Europea mette insieme proposte che riguardano l’intero ciclo di vita dei prodotti, dalla produzione, alla fase d’uso/consumo, alla gestione dei rifiuti e al mercato delle materie prime secondarie. Obiettivo comune è quello di "chiudere il cerchio" del ciclo di vita dei prodotti, incrementando il riciclaggio e il riutilizzo per massimizzare l’uso e il valore di materie prime, prodotti e rifiuti, con conseguenti benefici sia ambientali sia economici.

Nelle strategie promosse, il riciclo dei rifiuti da imballaggio ricopre un ruolo di particolare rilievo: accanto ad un incremento degli obiettivi di riciclaggio dei materiali di imballaggio, le proposte comunitarie vogliono migliorare la gestione dei rifiuti da imballaggio in tutti i settori, da quello urbano ai settori industriali e commerciali.

La normativa di riferimento è costituita dalla Direttiva 94/62/CE sugli imballaggi e i rifiuti da imballaggio (G.U. L365/199 del 31.12.04) e successivi aggiornamenti. Gli allegati alla direttiva stabiliscono i requisiti essenziali sia per la prevenzione degli impatti ambientali sia per la recuperabilità dell’imballaggio attraverso il riuso, il riciclo, il recupero energetico e la biodegradazione di un imballaggio. Tali strategie di recupero, tuttavia, non sono considerate paritarie, ma sia a livello europeo sia italiano viene riconosciuta una gerarchia preferenziale nella gestione dei rifiuti, che prevede la prevenzione come principale strategia da perseguire e, in termini di recuperabilità, predilige il riutilizzo ed il riciclo dell’imballaggio, mentre identifica il recupero energetico e, infine, lo smaltimento come strategie da perseguire solo a seguito delle precedenti.

A livello di prevenzione, la Direttiva 94/02/CE riconosce l’importanza di agire a livello progettuale per “limitare il volume e il peso al minimo necessario per garantire il necessario livello di sicurezza, igiene e accettabilità tanto per il prodotto imballato quanto per il consumatore”, indica altresì la necessità di progettare l’imballaggio in modo da “permetterne il reimpiego o il recupero, compreso il riciclo, e da ridurne al minimo l’impatto sull’ambiente se i rifiuti di imballaggio o i residui delle operazioni di gestione dei rifiuti di imballaggio sono smaltiti”. Infine raccomanda di minimizzare la presenza di sostanze e materiali pericolosi, sia in riferimento ai materiali e componenti costituenti l’imballaggio, sia in termini di emissioni ed eventuali residui delle operazioni di gestione dei rifiuti di imballaggio.

Per aiutare progettisti ed aziende a verificare la conformità dei loro imballaggi con i requisiti essenziali stabiliti dalla Direttiva, il CEN (Comitato Europeo di Normazione) ha realizzato alcune norme tecniche europee armonizzate, rese disponibili in Italia dall’UNI. In particolare, la norma UNI EN 13430:2005 in materia di “Imballaggi – Requisiti per imballaggi recuperabili per riciclo di materiali”, raggruppa l’insieme degli interventi di filiera per ottimizzare la raccolta, la selezione e il recupero degli imballaggi. Nello specifico, gli imballaggi immessi sul mercato devono rispondere a due requisiti principali: dimostrare la recuperabilità per riciclo di materia e determinare la percentuale di riciclo di materia. Questo prevede un’analisi completa del ciclo di vita dell’imballaggio che tiene conto dei criteri che incidono sulla riciclabilità dei materiali che lo compongono.

Nel complesso, dunque, la riciclabilità e l’attenzione progettuale a favorirla sono elementi chiave riconosciuti dalla normativa nazionale e comunitaria.

Gli imballaggi in alluminio, oggetto della presente pubblicazione, godono di una ottima riciclabilità grazie alle caratteristiche stesse del materiale che ne permettono infiniti riusi senza cadute prestazionali rispetto alla materia vergine. Anche in questo caso, è tuttavia importante prestare attenzione ad alcuni elementi progettuali che possono aumentare la riciclabilità degli imballaggi in alluminio e rendere il processo di riciclo meno impattante sull’ambiente.

Obiettivo di questo documento è dunque offrire ai progettisti e alle aziende produttrici e utilizzatrici di imballaggi alcune indicazioni progettuali utili alla facilitazione delle attività di riciclo degli imballaggi in alluminio destinati all’uso domestico.

Tale documento si inserisce all’interno delle strategie di prevenzione promosse da CONAI a supporto dei propri consorziati. La facilitazione delle attività di riciclo si configura come una delle leve di prevenzione promosse dal Consorzio. Per “leve di prevenzione” si intendono criteri utili alla ricerca, alla progettazione e alla valutazione di soluzioni che possano portare a prevenire a monte – proprio nel momento fondamentale della progettazione – l’impatto ambientale degli imballaggi nel loro ciclo di vita, ovvero:

- il risparmio di materia prima;

- il riutilizzo;

- l’utilizzo di materiale riciclato;

- l’ottimizzazione della logistica;

- la facilitazione delle attività di riciclo (sulla quale si concentra l’attenzione del presente documento);

- la semplificazione del sistema di imballo;

- l’ottimizzazione dei processi produttivi.

L’obiettivo è quello di esplicitare alcune necessità, criticità e potenzialità della riciclabilità degli imballaggi, per stimolare un’innovazione sempre più responsabile dei prodotti e dei processi connessi alla filiera dei packaging in alluminio. Lo strumento identificato è quello delle linee guida, corredate da apposite checklist. L’approccio scelto è quello di mettere a disposizione di progettisti e aziende un terreno comune di discussione su un argomento tanto complesso quanto poco conosciuto, avendo ben chiaro che non esistono indicazioni valide in senso assoluto per ogni tipo di packaging: gli imballaggi presentano molteplici differenze di struttura, composizione e prestazioni che portano a conseguenti differenze nella gestione della fine della loro prima vita utile. Per questo motivo, in fase progettuale, per assicurare un effettivo miglioramento delle performance ambientali in tema di riciclabilità, è essenziale il confronto con gli attori della filiera di riferimento e la verifica dei risultati ottenuti lungo tutto il ciclo di vita dal binomio imballaggio-prodotto, con il supporto di esperti del settore.

Il tema della riciclabilità degli imballaggi richiede, inoltre, di tenere sempre in considerazione le possibilità reali offerte dalle attuali tecnologie di selezione e riciclo installate a livello industriale (stato dell’arte della tecnologia) in una determinata realtà geografica.

Le indicazioni fornite saranno, quindi, periodicamente aggiornate da CONAI. Conoscere i processi e le loro specificità aiuta a comprendere su quale fase possa influire una scelta di progetto e quali possano essere le alternative più adatte.

La pubblicazione è suddivisa in quattro parti che vogliono rispondere alle esigenze di progettisti e aziende, attraverso un percorso che parte dal materiale e dal processo di riciclo per arrivare alle tipologie di imballaggi in alluminio, così da rendere chiare le motivazioni alla base delle indicazioni progettuali proposte nelle linee guida conclusive.

Nella prima parte vengono quindi descritte le caratteristiche dell’alluminio e i processi di produzione primaria e secondaria del materiale, per definire le principali lavorazioni che ne consentono l’uso per il settore degli imballaggi.

Nella seconda parte vengono invece descritti i processi di raccolta, selezione e riciclo degli imballaggi in alluminio, soffermandosi sulle principali tipologie di imballaggio ed evidenziando, per ciascuna di esse, i punti di maggiore attenzione riguardo alle attività di riciclo.

La terza e la quarta parte presentano le linee guida utili per la facilitazione delle attività di riciclo degli imballaggi in alluminio destinati ad uso domestico e conferiti nella raccolta differenziata urbana. Le linee guida offrono ai progettisti delle checklist utili sia in fase di ideazione e sviluppo dell’imballaggio, sia come strumento di valutazione e miglioramento degli imballaggi esistenti.

Nel complesso, il presente documento vuole essere il punto di partenza per un percorso progettuale più ampio e personale che prenda consapevolezza dell’importanza della facilitazione delle attività di selezione e riciclo degli imballaggi, favorendo una nuova concezione di rifiuto come risorsa, verso un’ottica di Economia Circolare.

Le linee guida presentate hanno l’obiettivo di evidenziare i possibili problemi e le possibilità di soluzione, ma non hanno la pretesa di essere esaustive e di trattare in modo differenziato tutte le situazioni riscontrabili. Per questo motivo, sono riportati in fondo al documento tutti i riferimenti delle fonti consultate per la stesura del documento e le indicazioni normative utili per approfondire quanto trattato nei diversi capitoli.

Gli imballaggi in alluminio

Caratteristiche e produzione dell'alluminio

L’alluminio è un metallo dotato di caratteristiche uniche che ne rendono l’applicazione versatile in molti settori tecnologici, dall’industria manufatturiera a quella aerospaziale, dal settore edile a quello elettronico. Con lo sviluppo delle tecnologie produttive, l’alluminio ha trovato vaste possibilità d’impiego nella produzione degli imballaggi, grazie alle sue caratteristiche di leggerezza, malleabilità, atossicità, resistenza agli urti e alla corrosione, oltre ad offrire un elevato effetto barriera contro agenti esterni quali luce, aria, umidità e batteri. Gli imballaggi in alluminio sono infatti generalmente facili da aprire, assicurano la shelf life dei prodotti a lunga conservazione e permettono l’ottimizzazione dei trasporti grazie alla leggerezza e resistenza da cui sono caratterizzati. Altro aspetto chiave che ha contribuito alla diffusione dell’alluminio nella produzione di imballaggi è l’elevata possibilità di personalizzazione estetico-comunicativa, attraverso numerose lavorazioni di stampa, finitura e nobilitazione. Difatti, le caratteristiche del materiale e la sua lavorabilità ne consentono una efficacia comunicativa che potrebbe anche non richiedere l’utilizzo di ulteriori componenti per la comunicazione come le etichette.

La creazione di leghe di alluminio con altri materiali (in quantità minime) come rame, zinco, manganese, silicio e magnesio, permette di modificare e accentuare determinate proprietà per rendere il materiale idoneo alla tipologia di funzione e applicazione richiesta.

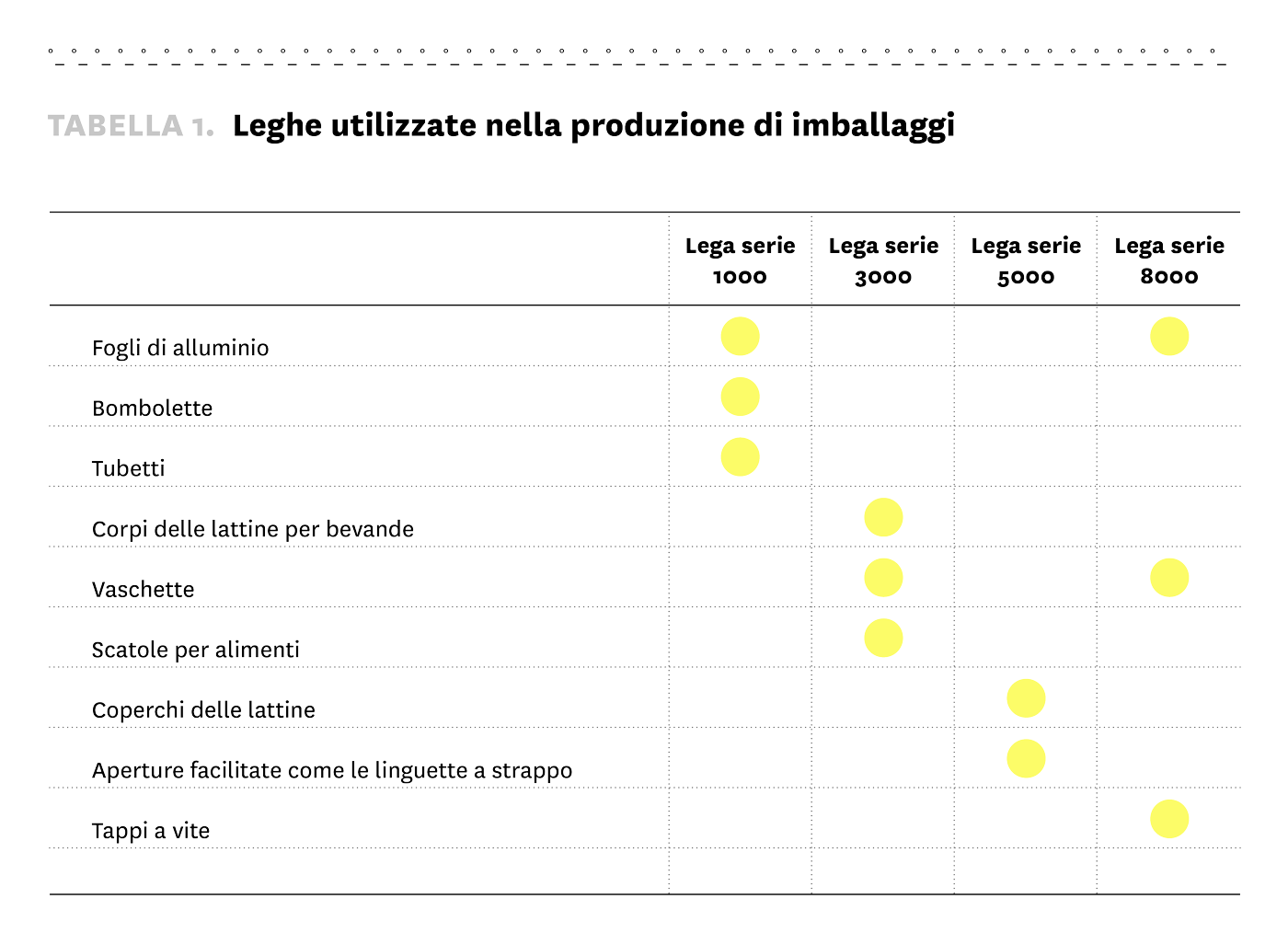

In particolare, nella produzione di imballaggi si utilizzano principalmente quattro tipi di leghe:

- Lega serie 1000: è una lega quasi pura che contiene alluminio al 99,5%; per le sue caratteristiche di flessibilità è utilizzata per la produzione di fogli d’alluminio, bombolette e tubetti;

- Lega serie 3000: l’alligante primario utilizzato in questa lega è il manganese; è la lega più usata per la produzione di imballaggi in alluminio, in particolare è impiegata per produrre i corpi delle lattine per bevande, le vaschette e le scatole food;

- Lega serie 5000: l’alligante primario utilizzato in questa lega è il magnesio, che conferisce maggiore durezza; è la seconda lega più usata per la produzione di imballaggi in alluminio, in particolare per i coperchi delle lattine, le linguette per l’apertura a strappo ed in generale le aperture facilitate;

- Lega serie 8000: l’alligante primario utilizzato in questa lega è il ferro, che conferisce elevata malleabilità; viene adoperata per produrre fogli sottili, vaschette e tappi a vite.

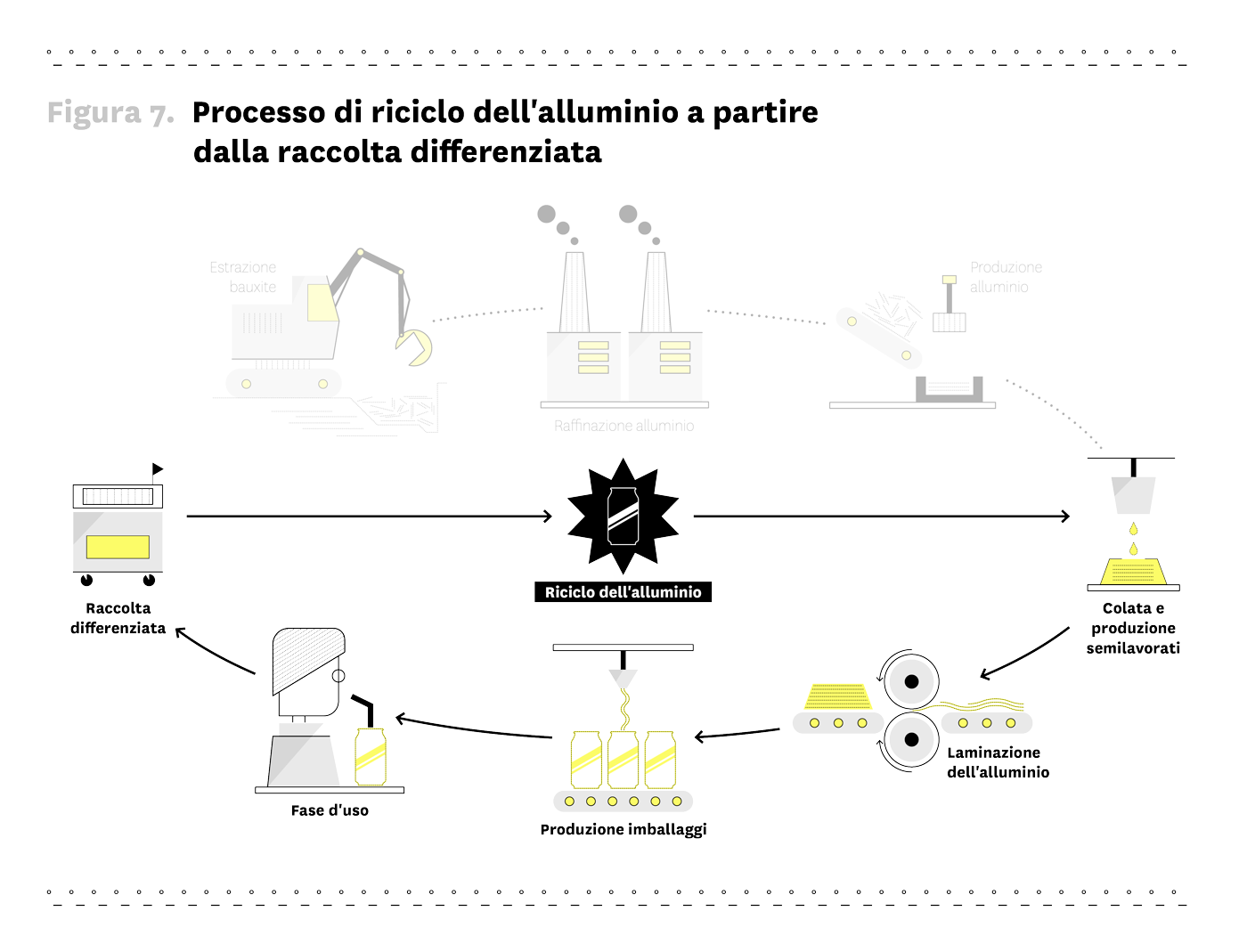

L’alluminio, sia puro sia in lega, è riciclabile all'infinito al 100% senza perdere le proprietà del materiale vergine: attraverso la raccolta differenziata, gli imballaggi in alluminio possono essere recuperati e avviati a riciclo per diventare nuovi lingotti di alluminio secondario utilizzabili per le medesime applicazioni del materiale di partenza.

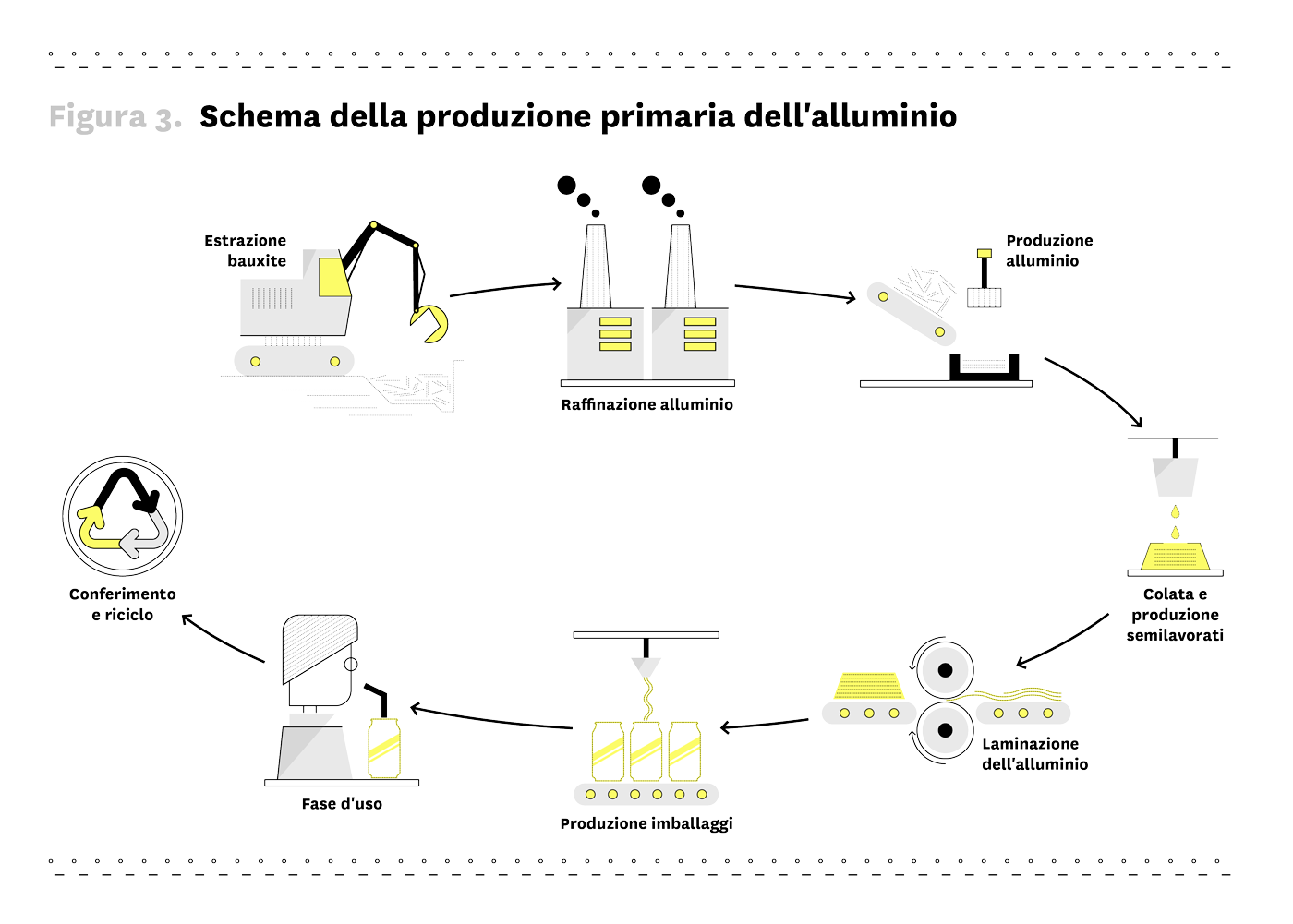

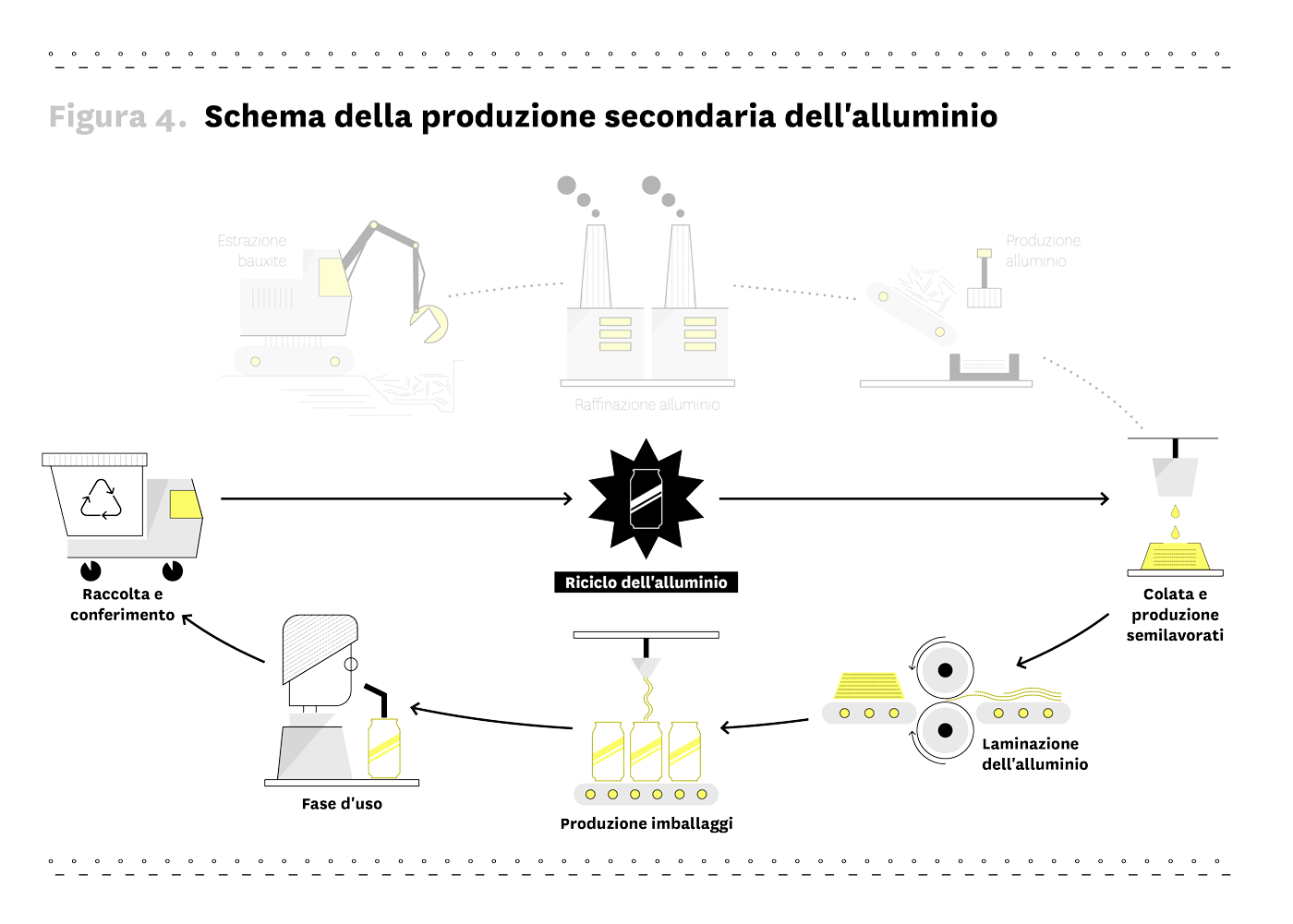

Sebbene oggi tutto l’alluminio prodotto in Italia provenga dal riciclo dei rottami di alluminio, è necessario sottolineare come a livello mondiale si abbiano due metodi di produzione dell’alluminio:

- Produzione primaria: l’alluminio viene prodotto per via elettrolitica a partire dall’Allumina, un ossido di alluminio ottenuto mediante raffinazione della Bauxite;

- Produzione secondaria: i rottami di alluminio vengono riciclati mediante rifusione del materiale.

PRODUZIONE PRIMARIA DELL’ALLUMINIO

Estrazione della bauxite

L’Alluminio (simbolo Al) costituisce l’8% della crosta terrestre e si trova sotto forma di minerale chiamato bauxite una roccia sedimentaria (di colore rosa, rossa, bruna o grigia) dove sono presenti, oltre a ossidi e idrossidi di alluminio, anche altri materiali come silice, zinco e elementi ferrosi. Il rapporto bauxite-alluminio è di 4-1 ovvero sono necessarie circa 4 tonnellate di bauxite per ottenere 1 tonnellata di alluminio. La Bauxite è attualmente estratta nelle zone tropicali e subtropicali: i principali giacimenti mondiali si trovano in Australia, America centro-meridionale (Giamaica, Brasile, Suriname, Venezuela, Guyana), Africa (in particolare Guinea), Asia (India, Cina, Russia, Kazakistan) e in Europa (Grecia). I giacimenti di questo minerale sono generalmente superficiali e si trovano a bassa profondità nel terreno, aspetto che rende la bauxite di facile estrazione rispetto ad altri minerali.

Preparazione dell'allumina

Una volta estratta, la bauxite viene trasportata negli impianti di raffinazione dove, attraverso il processo chimico Bayer, l’ossido di alluminio viene separato da altre sostanze presenti nella Bauxite attraverso una soluzione di soda caustica.

Gli scarti ottenuti dalla produzione dell’allumina sono principalmente due: il vapore acqueo e i residui insolubili, detti “fanghi rossi” per l’alta presenza di ossidi di ferro. Mentre il primo non presenta particolari problematiche a livello ambientale, il secondo presenta diversi problemi a livello di smaltimento. Per questo motivo, i fanghi rossi sono solitamente conferiti in bacini di decantazione e accumulo, dove in molti casi possono essere impiegati per la produzione di cemento a basso costo e come possibile fonte naturale di ferro.

Successivamente al processo Bayer, è necessario raffreddare e filtrare la soluzione per separare il triossido di alluminio (detto idrato) che precipita in forma solida. Questo materiale cristallino viene riscaldato a temperature superiori ai 1000°C per eliminare l’umidità e ottenere l’allumina, che viene infine inviata negli impianti di fusione per l’alluminio.

Produzione dell'alluminio

L’allumina viene trasformata in alluminio liquido all’interno di apposite celle elettrolitiche, in cui viene portata ad una temperatura di 950°C in un bagno fluorinato attraversato da una corrente elettrica ad alta intensità. L’elettrolisi permette di decomporre l’allumina in ossigeno, trasformandola in anidride carbonica e liberando l’alluminio elementare che si deposita sul fondo della vasca.

L’alluminio primario viene poi purificato da micro-impurità che formano una crosta superficiale detta “scoria bianca” poiché contiene fino al 70% di alluminio che può essere parzialmente recuperato attraverso processi di fusione nella produzione secondaria.

Infine, vengono create le leghe incorporando i diversi elementi in base alle applicazioni d’uso finali.

PRODUZIONE SECONDARIA DELL'ALLUMINIO

L’alluminio è definibile come “materiale permanente”, un materiale che non si consuma ma può essere riciclato infinite volte, conservando l’energia necessaria per le applicazioni previste.

Di seguito viene fornita una breve panoramica sul processo di riciclo, mentre per una descrizione dettagliata ed esaustiva del processo completo di riciclo dell’alluminio post-consumo si rimanda al capitolo 3.

L’alluminio secondario può essere prodotto da rottami pre-consumo oppure post-consumo, anche conferiti tramite raccolta differenziata. Tutti i rottami subiscono una prima fase di selezione che permette di separare l’alluminio da altri metalli magnetici o da materiali di diverso tipo (vetro, plastica, etc.). Al termine della selezione, i rottami in alluminio vengono pressati in balle, poi inviate alle fonderie e sottoposte ad un ulteriore controllo di qualità. Subiscono quindi una fase di pre-trattamento a circa 500°C per eliminare eventuali sostanze estranee, prima di giungere alla fase di fusione vera e propria che avviene a circa 700°C. L’alluminio liquido viene poi trasformato in lingotti e lastre destinati alla produzione di semilavorati e nuovi prodotti in alluminio, tra cui gli imballaggi.

Semilavorati in alluminio

Una volta ottenuto l’alluminio da produzione primaria o secondaria, questo viene solitamente trasformato in semilavorati che fungono da base di partenza per le diverse lavorazioni con cui si otterranno i manufatti finali.

In base al settore di applicazione, si hanno diversi semilavorati che vanno dai fili e tubi alle pastiglie di alluminio, dalle billette ai profilati e ai laminati.

Nel caso della produzione di imballaggi, il semilavorato di partenza è solitamente un laminato, ottenuto dunque mediante un processo di laminazione. In questo processo, l’alluminio viene estratto dal forno di fusione, solidificato e lavorato per ottenere placche da 10-20 tonnellate, mediante un processo di colata semicontinua. La placca viene successivamente riscaldata per essere omogeneizzata e viene inviata al laminatoio, dove subisce un processo di laminazione, ovvero riduzione dello spessore, che prevede una fase “a caldo” e una fase “a freddo”. Nella fase di laminazione a caldo, la placca viene preriscaldata a circa 550°C e fatta passare attraverso dei cilindri che, ad ogni passaggio, ne riducono lo spessore aumentandone la lunghezza, passando da circa 600mm a 2-6 mm. Il nastro che esce dai cilindri viene poi sottoposto alla laminazione a freddo (ca. 100°C) che restituisce durezza all’alluminio e permette di raggiungere uno spessore compreso fra 0,20 e 5 mm. Processi di laminazione combinati possono permettere di produrre laminati di alluminio con uno spessore di soli 5 μm.

I laminati sono quindi avviati alle successive fasi di produzione del packaging vero e proprio siano essi flessibili, come il foglio e gli accoppiati, semirigidi, come le vaschette, o come i contenitori rigidi, come le lattine per bevande e le scatolette food e tappi a vite.

Dal semilavorato all'imballaggio in alluminio

Grazie alle sue caratteristiche (vedi par. 2.a) l’alluminio è ampiamente utilizzato nella produzione di imballaggi prevalentemente primari, prestandosi bene anche al contenimento di prodotti che necessitano di particolari accorgimenti progettuali per la protezione, conservazione e fruizione, come i prodotti alimentari e per la cura della persona.

In base alla tipologia di imballaggio, esistono diverse tipologie di lavorazioni che partono dal semilavorato (solitamente un laminato di alluminio) per produrre il packaging vero e proprio.

PRODUZIONE DEL FOGLIO (IMBALLAGGI FLESSIBILI)

I laminati destinati alla produzione del foglio solitamente hanno uno spessore compreso entro i 2 mm. Il foglio di alluminio presenta uno spessore inferiore a 10 μm e viene ottenuto passando sotto i cilindri due fogli di alluminio sovrapposti: una volta separati, ognuno dei due fogli sottili presenta una parte lucida (la faccia esterna a contatto con i cilindri) ed una opaca (la faccia interna a contatto con l’altro foglio). Dopo essere stato laminato e avvolto, il foglio di alluminio viene ricotto per attenuare le tensioni interne, pulire la superficie e conferire flessibilità. I fogli in alluminio sono solitamente realizzati in lega pura della serie 1000.

In alternativa il foglio di alluminio può essere prodotto a partire da una lastra di alluminio attraverso un processo di colata continua, in cui viene colato direttamente il metallo fuso per dargli la forma di un foglio sottile, che viene poi raffreddato, avvolto e inviato ad una successiva laminazione a freddo.

FORMATURA DEI CONTENITORI (IMBALLAGGI RIGIDI)

Packaging rigidi come le lattine per bevande sono prodotte attraverso un processo di stiro-imbutitura, anche in questo caso a partire da una lamiera di alluminio.

Il processo prevede diverse fasi che permettono di incidere con un punzone la lamiera per ottenere degli sbozzati circolari (forme concave a cucchiaio) che vanno a formare la lattina dopo un processo di trafilatura e stiratura per ottenere una forma stretta, lunga e sottile. La rientranza del fondo viene realizzato sempre mediante punzonatura per rendere l’imballaggio più resistente alla pressione interna esercitata da una bevanda gassata. Il bordo superiore della lattina viene rifilato ed infine la lattina viene lavata ed asciugata per poter passare alla fase di personalizzazione e rivestimento. La verniciatura non avviene solo esternamente, ma un velo di vernice adatta al contatto alimentare viene spruzzato anche internamente per evitare qualsiasi tipo di interazione chimica dovuta al contatto diretto tra il contenuto e le pareti interne della lattina. Ultima fase è la flangiatura della parte terminale della lattina per permettere di accogliere il coperchio dopo il riempimento dell’imballaggio con la bevanda.

I coperchi delle lattine sono realizzati separatamente a partire da un laminato di alluminio di diversa lega. In questo caso, il processo si basa sull’intaglio di dischi dalla lamiera, che viene rifinita con la stessa vernice impermeabilizzante impiegata per l’interno della lattina. Infine viene spinto verso l’alto un rivetto nel punto di fissaggio della linguetta d’apertura e viene incisa la zona di taglio d’apertura. La linguetta, incisa con una matrice su un altro foglio di alluminio viene attaccata al rivetto.

Imballaggi come scatolette food e tappi a vite seguono un processo di formatura analogo a quello di produzione della lattina.

ESTRUSIONE PER IMPATTO (IMBALLAGGI SEMI-RIGIDI E RIGIDI)

Il processo di estrusione per impatto viene impiegato per la produzione di diversi imballaggi in alluminio, quali bottiglie, bombolette, tubetti ed altri contenitori rigidi.

In questo processo, dalla lastra di partenza vengono tagliati con la matrice dei cerchi, che sono poi posti tra una matrice ed una pressa meccanica. La pressa colpisce la pastiglia facendola sporgere attraverso la matrice. Quest’operazione imprime alla pastiglia una forma che internamente corrisponde a quella del pistone, ed esternamente a quella della matrice. Viene poi rifilato il materiale in eccesso e l’imballaggio è sottoposto ad una fase di lavaggio e asciugatura per poi essere rivestito e personalizzato, come nel caso delle lattine.

Tipologie di imballaggi in alluminio

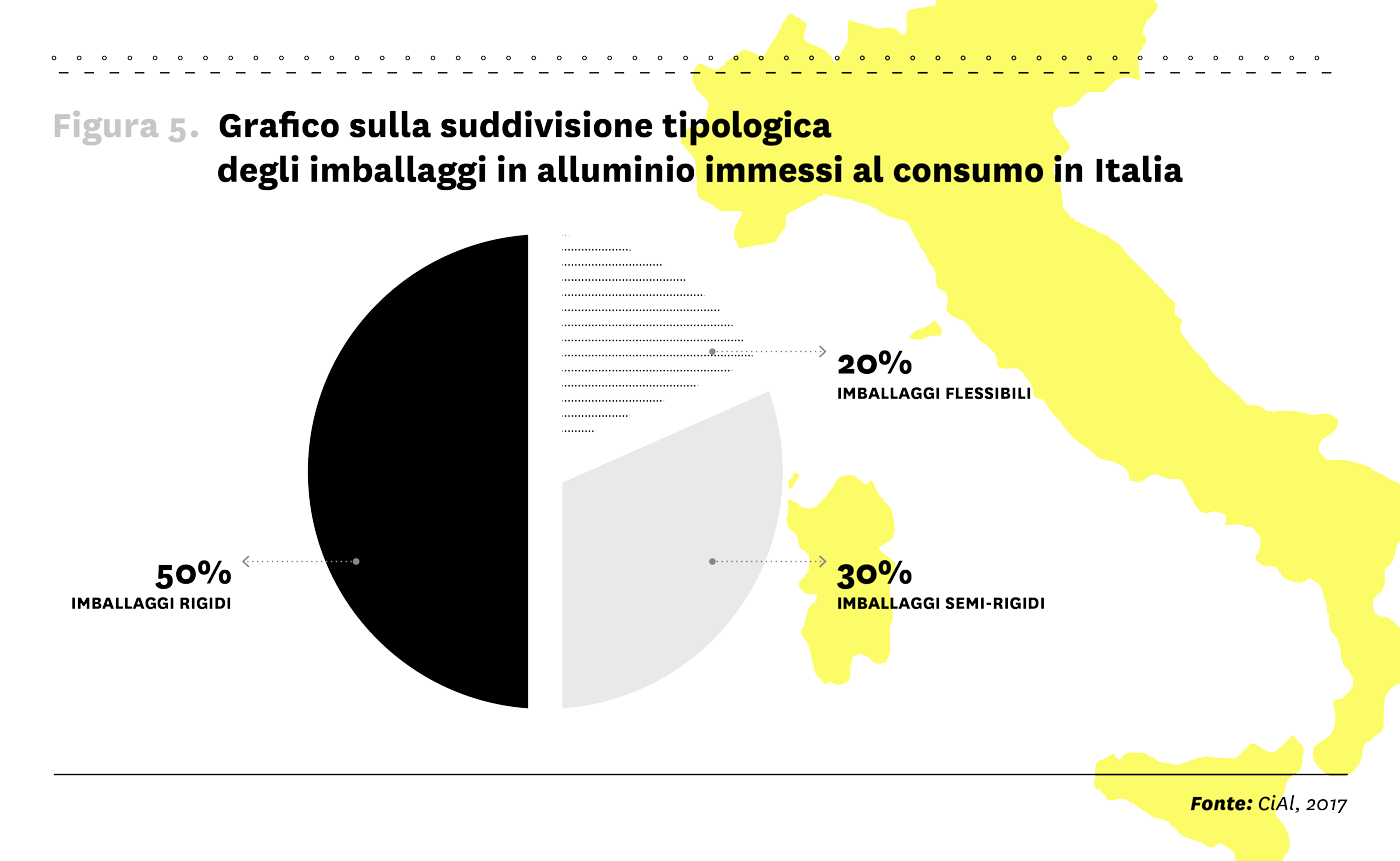

Il consorzio CiAl propone una divisione degli imballaggi in alluminio in tre categorie, a loro volte suddivise in ulteriori sotto-tipologie:

Rigidi (spessore 90 - 300 μm)

-

Lattine

-

Bottiglie

-

Scatolame

-

Bombolette spray

Semi-rigidi (spessore 30 – 170 μm)

-

Vaschette e vassoi

-

Tubetti

-

Sistemi di chiusura a vite

-

Capsule

Flessibili (spessore 5 – 40 μm)

-

Fogli di alluminio

Per una descrizione dettagliata delle peculiarità a livello funzionale e ambientale delle diverse tipologie, si rimanda al capitolo 3.

Il processo di selezione e riciclo degli imballaggi in alluminio

La progettazione del packaging, come già detto in precedenza, deve rispondere a requisiti normativi, funzionali e comunicativi che l’imballaggio deve soddisfare. L’attenzione è certamente rivolta in primo luogo alla protezione e al contenimento del prodotto, in particolare nelle fasi di trasporto e di utilizzo, al fine di garantire sicurezza, usabilità ed efficacia comunicativa in maniera creativa e sostenibile. Come visto in precedenza, i requisiti ambientali sono un’ulteriore categoria che non si configura come elemento accessorio e parallelo agli altri requisiti, ma come ambito progettuale trasversale che è auspicabile sia tenuto in considerazione nel momento in cui si progetta la funzionalità e la comunicazione del packaging, oltre a rispondere alle nuove normative in materia di sostenibilità ambientale.

Per questo motivo è importante che il progettista conosca e tenga in considerazione i diversi processi che compongono una delle fasi del ciclo di vita più sfidanti dal punto di vista ambientale: il fine vita dell’imballaggio. Progettare un packaging in alluminio in un’ottica di facilitazione dell’attività di riciclo significa prevedere a monte i passaggi che l’imballaggio compirà una volta diventato rifiuto. Questi sono essenzialmente tre:

- la raccolta differenziata;

- la selezione;

- il (reale) processo di riciclo.

Ognuno di questi macro-processi richiede accorgimenti progettuali specifici per rendere più facili ed efficienti le operazioni relative al fine vita dell’imballaggio, che coinvolgono diversi attori, dal consumatore che effettua la raccolta differenziata, agli operatori che processano il materiale nella fase di effettivo riciclo.

Obiettivo di questo capitolo è dunque fornire ai progettisti una visione essenziale ma esaustiva dei processi di raccolta, selezione e riciclo degli imballaggi in alluminio, consentendo di sviluppare scelte progettuali che possano rendere efficiente la fase di fine vita del packaging.

La conoscenza dei processi di raccolta, selezione e riciclo consente infatti di rileggere gli imballaggi esistenti e di nuova progettazione secondo una diversa chiave di lettura, stimolando l’innovazione in fase di progettazione dell’imballaggio in un’ottica di riciclabilità ed efficienza ambientale dei processi. Il design for recycling è in continuo aggiornamento, di pari passo con i progressi tecnologici sia nella fase di produzione degli imballaggi, sia nel riciclo: il contributo dei progettisti è fondamentale per rispondere con creatività ed innovatività alle sfide che questo ambito pone.

Il processo di riciclo degli imballaggi in alluminio

FASE 1: Raccolta differenziata

L‘avvio a riciclo degli imballaggi in alluminio in Italia è garantito dal Sistema CONAI, attraverso il Consorzio Imballaggi Alluminio (CiAl) e riguarda tutte le tipologie di packaging realizzate in alluminio, tra cui:

- lattine per bevande,

- scatolette e vaschette per alimenti,

- bombolette spray,

- capsule e tappi per bottiglie e contenitori di olio, vino e liquori,

- tubetti per conserve e creme,

- fogli sottili per dolciumi e cioccolato,

- coperchi peel off,

- foglio in alluminio per la conservazione di alimenti.

La raccolta differenziata dei rifiuti urbani, che include anche la raccolta degli imballaggi in alluminio, viene organizzata e gestita dai Comuni.

Nella maggior parte dei casi, gli imballaggi in alluminio sono raccolti insieme ad altre tipologie di materiali di imballaggio con il sistema “multimateriale” la cui modalità di raccolta può variare in base alle attrezzature di raccolta del Comune e agli impianti presenti nei vari bacini territoriali. Sia che si tratti di una raccolta porta a porta, sia che si faccia ricorso a campane/cassonetti stradali, le tipologie di raccolta degli imballaggi in alluminio sono essenzialmente di due tipi:

- la raccolta “multimateriale leggera”, di più recente introduzione, raccoglie insieme imballaggi in metallo e in plastica;

- la raccolta “multimateriale pesante” invece prevede la raccolta congiunta di metallo, vetro e plastica;

- la raccolta congiunta di vetro e metalli.

In alcuni casi, più rari, è anche possibile avere una raccolta di soli imballi metallici.

I sistemi di raccolta dei rifiuti commerciali possono essere analoghi a quelli per la raccolta dei rifiuti urbani domestici, ad esempio nel caso di bar, ristoranti, altre attività commerciali urbane, alberghi e compagnie aeree. I sistemi in cui vengono raccolte grosse quantità di rifiuti riciclabili già separati hanno il vantaggio di produrre una fornitura continua di materiale incontaminato da spedire direttamente ai riciclatori/alle fonderie.

In tutti i casi, l’utente finale svolge un ruolo cruciale. Il progetto dell’imballaggio può supportare in maniera significativa l’utente nel suo compito di differenziare il rifiuto, avviandolo nel corretto flusso di riciclo. La Decisione 97/129/CE stabilisce un sistema volontario di identificazione dei materiali di imballaggio ed in particolare riconosce l’uso di una marcatura standard per l’alluminio con la sigla ALU e il codice 41. La corretta etichettatura ambientale degli imballaggi è sicuramente uno strumento importante per l’identificazione del materiale da imballaggio da parte dell’utente ai fini della raccolta differenziata.

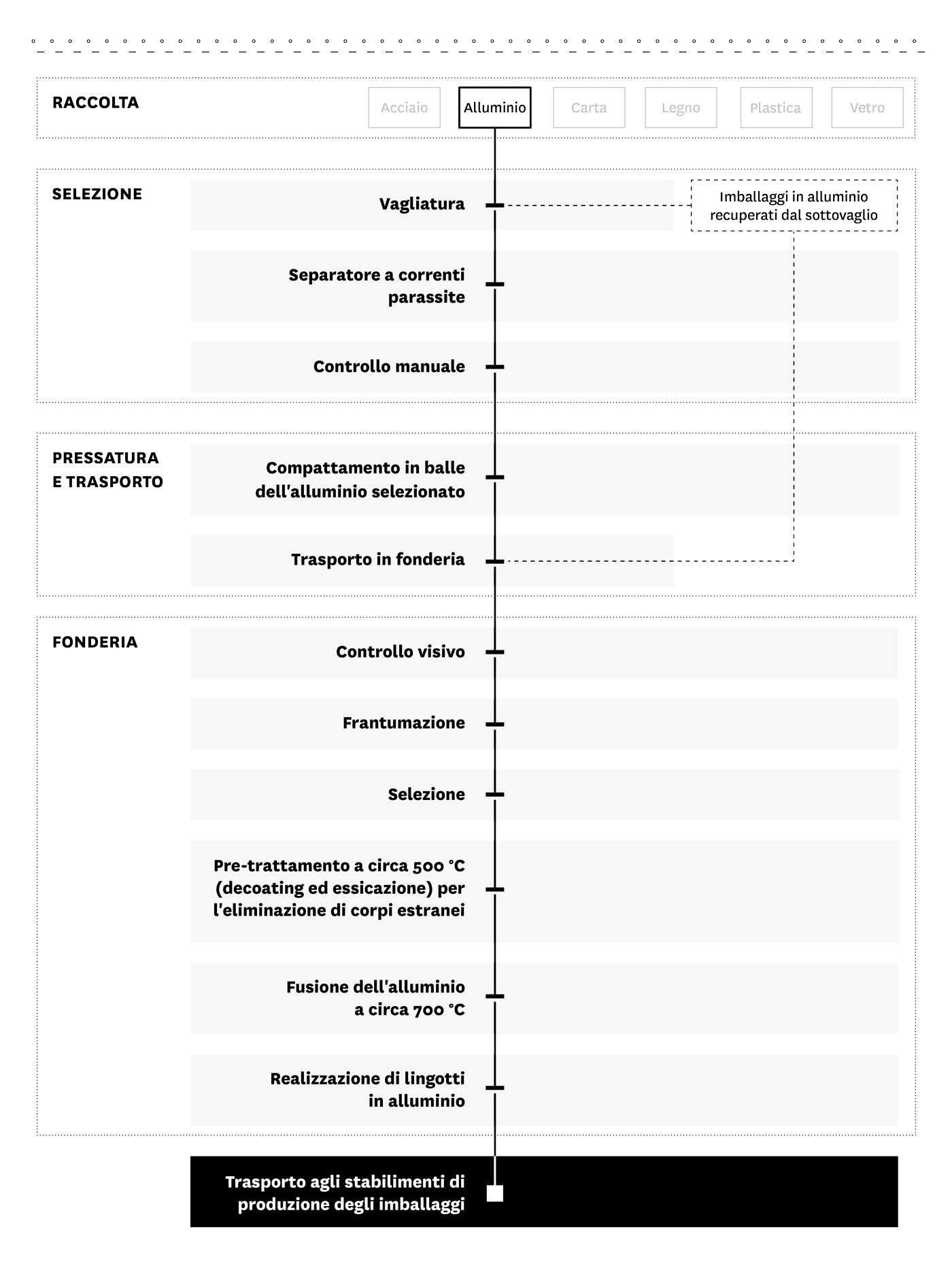

FASE 2: Piattaforma e separazione

Qualsiasi sistema di raccolta multimateriale rende necessaria una successiva fase di separazione dei diversi materiali: prima di poter essere avviato a riciclo nel proprio flusso, l’alluminio deve essere separato correttamente.

Questa fase generalmente avviene in un apposito impianto di selezione mediante l’uso di dispositivi automatizzati. Per lo smistamento dell’alluminio si usa un separatore a correnti parassite, che sfrutta la conduttività elettrica del metallo. Il dispositivo consiste in un rotore con magneti configurati a poli alternati sul quale vengono convogliati flussi di multimateriale misto. I rotori, con il loro movimento circolare e la disposizione dei magneti, generano un campo elettrico in tutti i materiali amagnetici. Le correnti elettriche indotte tendono a far vorticare le superfici dei materiali conduttivi, dando origine al termine corrente parassita (“Eddy Current”). Le correnti generano, attraversando i corpi metallici non ferrosi, un campo magnetico proprio, di segno opposto a quello principale. Gli oggetti quindi vengono spinti lontano dal separatore. A ridosso del separatore viene eretta una barriera per dividere gli oggetti metallici respinti dagli altri materiali non metallici. La distanza tra il separatore a correnti parassite e la barriera è calcolata in modo da permettere il recupero degli oggetti metallici espulsi, come le lattine per bevande in alluminio, mentre tutti gli altri oggetti, che non interagiscono con i magneti, cadono appena dopo la barriera. La forza di repulsione esercitata dal separatore a corrente parassita sugli oggetti metallici, dipende dalla combinazione di forma, peso e conduttività elettrica dell’oggetto stesso. In questo processo, la proprietà determinante è generalmente quella della conduttività. La maggior parte degli oggetti metallici viene respinta oltre il divisorio, tuttavia, alcuni oggetti non hanno la forma ed il peso sufficienti per poter essere separati in questa prima fase.

Molti imballaggi compositi, inoltre, che contengono alluminio laminato, come i cartoni per bevande o i tubetti in materiale composito, non contengono quantità tali di alluminio per essere selezionati insieme ai rifiuti metallici.

Un separatore a corrente parassita genera una forza magnetica respingente negli oggetti a conduttività elettrica. In questo modo, la quasi totalità del metallo che arriva al separatore a correnti parassite sarà l’alluminio. L’alluminio così selezionato viene controllato in termini qualitativi e inviato presso le fonderie che effettuano il riciclo. Eventuali scarti vengono poi avviati presso impianti di termovalorizzazione o recuperati tramite la produzione di Combustibili da Rifiuti (CdR).

FASE 3: Pressatura e trasporto

Al termine del processo di selezione dell’alluminio all’interno del flusso di multimateriale, l’alluminio viene compattato in balle per ottimizzarne il trasporto verso la fonderia. Le bombolette spray ancora pressurizzate potrebbero rappresentare un potenziale pericolo in questa fase del processo. Per questo motivo è importante informare l’utente finale sull’importanza dello svuotamento completo delle bombolette prima di conferirle nella raccolta differenziata, in modo da evitare i possibili rischi di esplosione presso gli impianti finali.

FASE 4: Fonderia

La fonderia rappresenta la fase conclusiva del processo di riciclo, in cui avviene il vero e proprio riciclo dell’alluminio. Qui il materiale viene pre-trattato a circa 500°C per eliminare tutti gli elementi che possono inficiare i processi di lavorazione, come vernici ed altre sostanze aderenti (etichette incollate ecc.). Successivamente il materiale viene portato nei forni di fusione dove viene fuso ad una temperatura di 700°C per ottenere alluminio liquido, da cui vengono realizzati lingotti e placche che potranno essere nuovamente lavorati per produrre semilavorati e nuovi manufatti. Speciali misure e tecnologie sono adottate per minimizzare le perdite di materiale per ossidazione.

Nel caso delle placche di alluminio, queste vengono preriscaldate ad una temperatura di 550°C circa, e attraverso la laminazione “a caldo” e al passaggio in rulli cilindrici ne viene ridotto lo spessore fino a 2-6 mm. La placca subisce poi una laminazione “a freddo”, circa 100°C al disotto della fase di cristallizzazione, che restituisce durezza e permette di ottenere lo spessore desiderato con un nuovo passaggio attraverso dei cilindri, controllandone la deformazione. Successivamente il nastro viene riavvolto e riscaldato nuovamente (ricottura).

Lo spessore che si ottiene varia tra i 0,20 e i 5 mm. I laminati quindi vengono inviati ai vari stabilimenti di produzione degli imballaggi che a loro volta, attraverso processi di laminazione combinati, possono creare fogli molto più sottili (fino a 5 μm), in base alle tipologie di packaging (flessibili, semirigidi, rigidi).

Il materiale che si ottiene dal processo di fusione, l’alluminio riciclato, ha le stesse proprietà e qualità dell’alluminio primario e può essere impiegato per le medesime applicazioni del materiale vergine, ivi compresa la produzione di nuovi imballaggi.

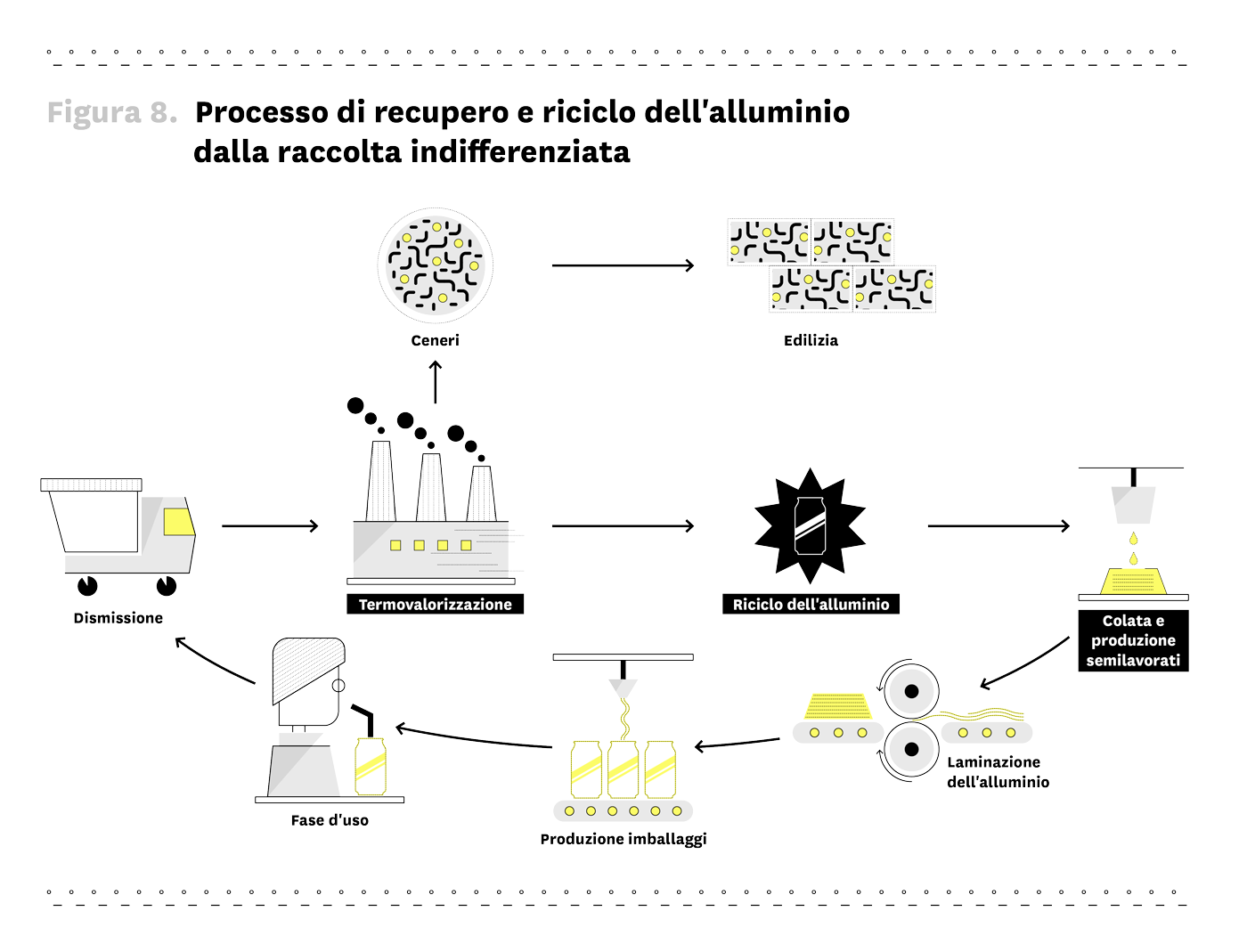

Recupero dell'alluminio dalla raccolta indifferenziata

Nel caso di imballaggi in alluminio erroneamente conferiti nella raccolta indifferenziata, oppure di imballaggi compositi che non sono gestiti nel flusso della raccolta dell’alluminio, vi è un’ulteriore possibilità di recupero in seguito alla termovalorizzazione della frazione indifferenziata. In questo processo, infatti, i rifiuti subiscono un processo di combustione che permette la produzione di energia termica ed elettrica. Gli imballaggi in alluminio con spessore inferiore ai 50 micron, anche accoppiati con altri materiali, producono anch’essi energia nella fase di combustione. Gli imballaggi e altri oggetti in alluminio con spessori maggiori di 50 micron, al termine del processo di incenerimento restano nelle scorie post combustione (ceneri pesanti) e da queste possono essere estratte attraverso sezioni di cernita e avviati, dopo adeguato controllo qualitativo, al riciclo in fonderia.

È possibile separare i rifiuti da imballaggio in alluminio dagli altri rifiuti indifferenziati anche negli impianti di Trattamento Meccanico Biologico (TMB) per la produzione di Combustibili Solidi Secondari (CSS) che prevedono la separazione del materiale metallico dalle rimanenti frazioni (putrescibile ed inerte) ed avvio della frazione combustibile così ottenuta ad un combustore.

È importante sottolineare come tali processi, sebbene permettano il recupero dell’alluminio dalla frazione indifferenziata, rendano necessari ulteriori lavorazioni e processi di selezione del materiale.

Vantaggi del riciclo dell'alluminio

L’alluminio riciclato mantiene le stesse caratteristiche fisiche e meccaniche dell’alluminio vergine, per questo può essere impiegato per le stesse applicazioni, sia nel campo degli imballaggi sia nei prodotti. La supply chain dell’alluminio riciclato non prevede più l’estrazione di minerali ma si basa sulla riconversione dell’esistente, con un risparmio energetico che arriva al 95% rispetto alla produzione di alluminio vergine da bauxite.

Nel complesso, il riciclo dell’alluminio porta con sé numerosi benefici in termini di:

- Recupero di materiale senza decadimento qualitativo. L’alluminio riciclato consente una permanenza del materiale all’interno del ciclo produttivo, evitando così i processi di estrazione e di trasporto della materia prima su larga scala e, al contempo, garantendo un materiale che può essere riciclato infinte volte senza perdere le proprietà fisico-meccaniche del materiale vergine. Inoltre, il processo di riciclo può essere fatto anche in luoghi dove non sono presenti risorse primarie, portando benefici economici ai territori locali.

- Risparmio energetico rispetto al processo primario. Oltre al risparmio di energia per l’estrazione e il trasporto delle materie prime, vi è un minor consumo di energia per la produzione di lingotti in alluminio che impiega solo il 5% dell’energia rispetto alla lavorazione da bauxite.

- Riduzione delle attività estrattive. L’uso di alluminio riciclato evita l’estrazione di nuova materia prima, utilizzando invece il materiale già presente sul mercato globale attraverso il processo di riciclo.

- Riduzione delle emissioni serra. Sebbene non esente da impatti ambientali, il ciclo di vita dell’alluminio riciclato, nel suo complesso, genera minori emissioni rispetto a quello dell’alluminio vergine, soprattutto evitando il processo estrattivo e riducendo significativamente le fasi di trasporto necessarie.

Tipologie di imballaggi in alluminio e possibili impatti sulla fase di riciclo

Come evidenziato dai paragrafi precedenti, l’attività di riciclo degli imballaggi in alluminio vede una sequenza di processi consolidati ed efficienti che non presentano particolari problematiche, portando alla produzione di una materia prima secondaria che offre le stesse proprietà della materia originaria.

Proprio perché il processo di riciclo degli imballaggi in alluminio presenta alte potenzialità in termini di rendimento ed efficienza, è importante che la progettazione degli imballaggi consideri, insieme agli aspetti prestazionali, anche quelli che potrebbero avere impatti sui processi legati al fine vita in termini di qualità ed efficienza ambientale: alcuni di questi aspetti sono di natura generale e riguardano l’intero processo di riciclo, o alcune fasi di esso, mentre altri sono legati a specifiche tipologie di imballaggio in alluminio. Nei prossimi paragrafi verranno affrontati sia i punti di attenzione generali da tenere in considerazione quando si progetta un packaging in alluminio, sia in dettaglio alcuni possibili impatti che singole tipologie di imballaggio possono generare sui processi di raccolta, selezione e riciclo.

PUNTI DI ATTENZIONE NELLA FASE DI RICICLO DELL’ALLUMINIO

Sono principalmente cinque gli aspetti del riciclo dell’alluminio che è importante considerare per poter agire a monte in un’ottica di prevenzione, e progettazione finalizzata al riciclo.

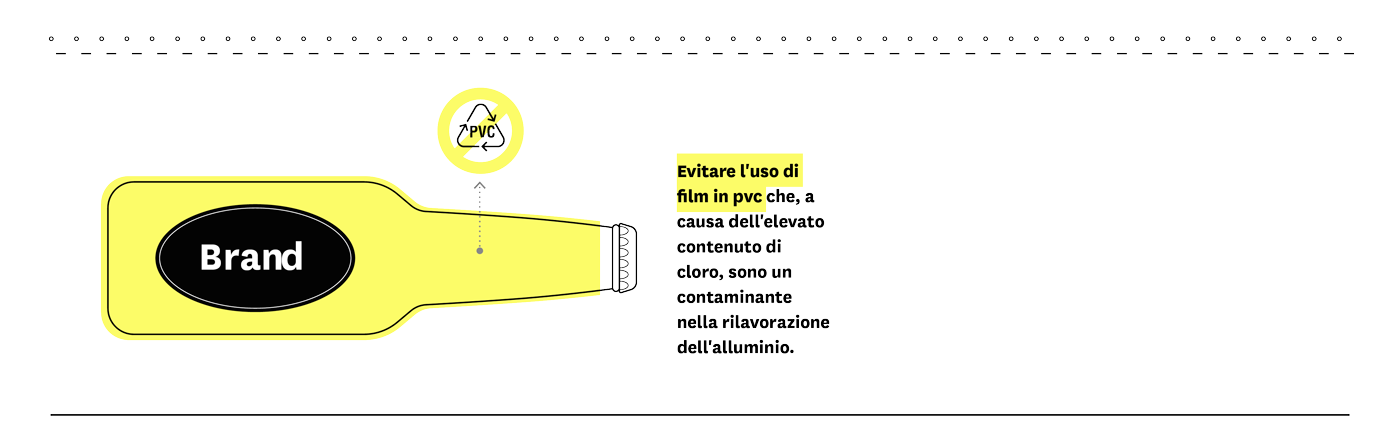

1. Emissioni nella fase di rifusione

Il processo di riciclo dell’alluminio, così come quello di altri materiali metallici, richiede un consumo energetico molto inferiore rispetto a quanto richiesto dalla produzione primaria, portando all’ottenimento di un materiale secondario di qualità analoga a quello primario. Gli impatti ambientali legati alla fase di riciclo dell’alluminio sono principalmente relativi ai trattamenti termici ad alte temperature necessari alla fusione dei rottami che generano emissioni in aria, solitamente superiori a quelle del processo primario; questo è dovuto principalmente alle emissioni di polveri generate dalle impurità contenute nel rifiuto, soprattutto di tipo organico (grassi, olii, vernici, plastiche e gomme).

Per questo motivo è importante, da un punto di vista progettuale, considerare soluzioni che riescano a minimizzare questi impatti, facendo particolare attenzione all’utilizzo di componenti in materiali differenti, all’impiego di vernici e altri trattamenti.

2. Dispersione di piccole componenti

Il controllo di qualità dei rifiuti in alluminio in entrata nel processo di riciclo è fondamentale per ridurre le impurità nella fase di fusione e permettere di ottenere materiale riciclato di elevata qualità. Nel processo meccanico di vagliatura, i rifiuti da imballaggio in alluminio sono cerniti tramite nastri trasportatori a maglia larga, che raccolgono così nel sottovaglio piccole frazioni di materiali e corpi estranei (pietre, carta, frammenti di vetro, plastica) e piccole frazioni di alluminio, come le palline di foglio di alluminio, le capsule copritappo e i tappi a vite. Il sottovaglio così composto viene sottoposto a successive fasi di selezione che permettono di separare i materiali.

Per questo motivo, è importante che la progettazione dell’imballaggio in alluminio consideri soluzioni che evitino la separazione dei componenti più piccoli in alluminio al fine di recuperarli nel flusso dedicato (ad esempio invitando a mantenere uniti il coperchio easy open ed il corpo delle scatolette per tonno e altri prodotti sottolio).

3. Presenza di residui

La maggior parte dei rifiuti da imballaggio in alluminio conferiti nella raccolta differenziata presenta dei residui del prodotto contenuto, siano essi solidi, liquidi o gassosi. Molti residui possono essere eliminati durante la fase di selezione e pre-trattamento dell’alluminio, ma in ogni caso è importante incentivare il completo svuotamento del packaging da parte dell’utente finale. Nel caso delle bombolette spray contenenti propellenti a base di idrocarburi, lo svuotamento del gas residuo è fondamentale per evitare problemi di sicurezza dovuti a possibili esplosioni durante la compattazione dei rottami in alluminio negli impianti di selezione.

4. Impiego di componenti di altri materiali

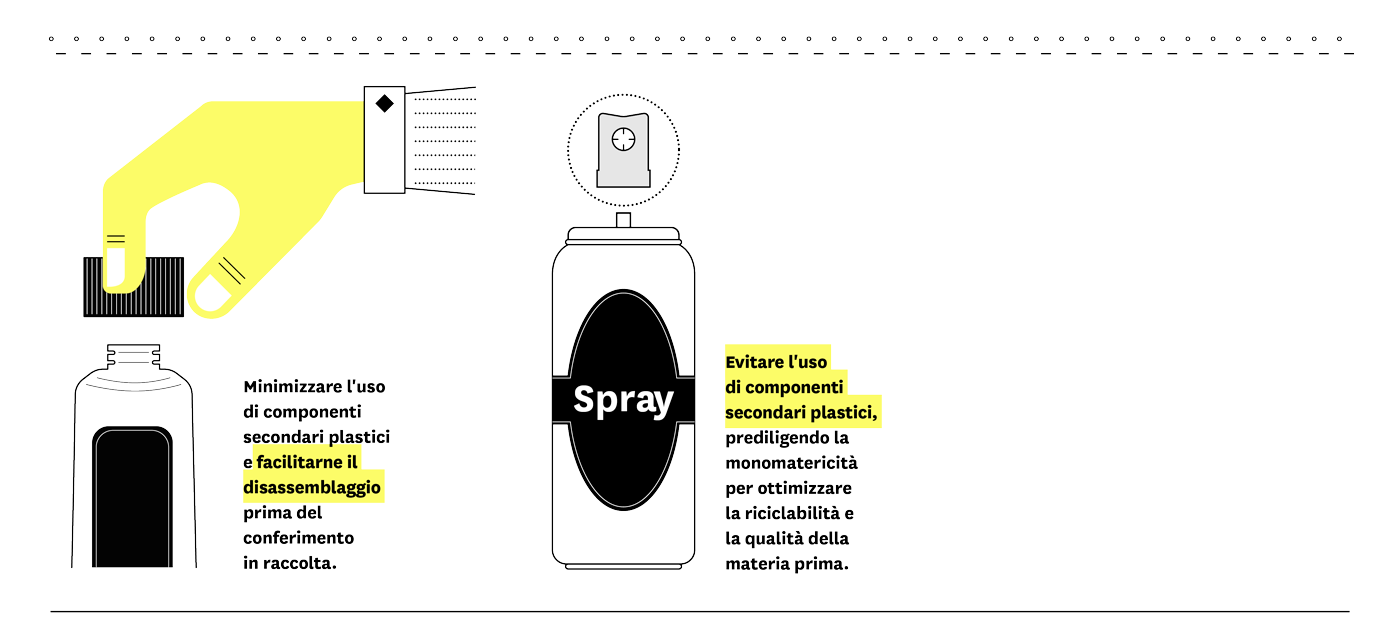

In molti imballaggi realizzati prevalentemente in alluminio vengono utilizzati dei componenti secondari di altri materiali, non sempre facilmente separabili dall’utente finale. In diversi casi la presenza di questi componenti può rendere più difficile il riciclo del corpo principale in alluminio, creando problemi legati alla sicurezza durante il decoating dei rottami e alla minore qualità del materiale riciclato.

Per questo motivo è importante promuovere e agevolare la separazione dei componenti di altro materiale dal corpo in alluminio, ove non sia possibile prediligere l’uso di un imballaggio monomaterico.

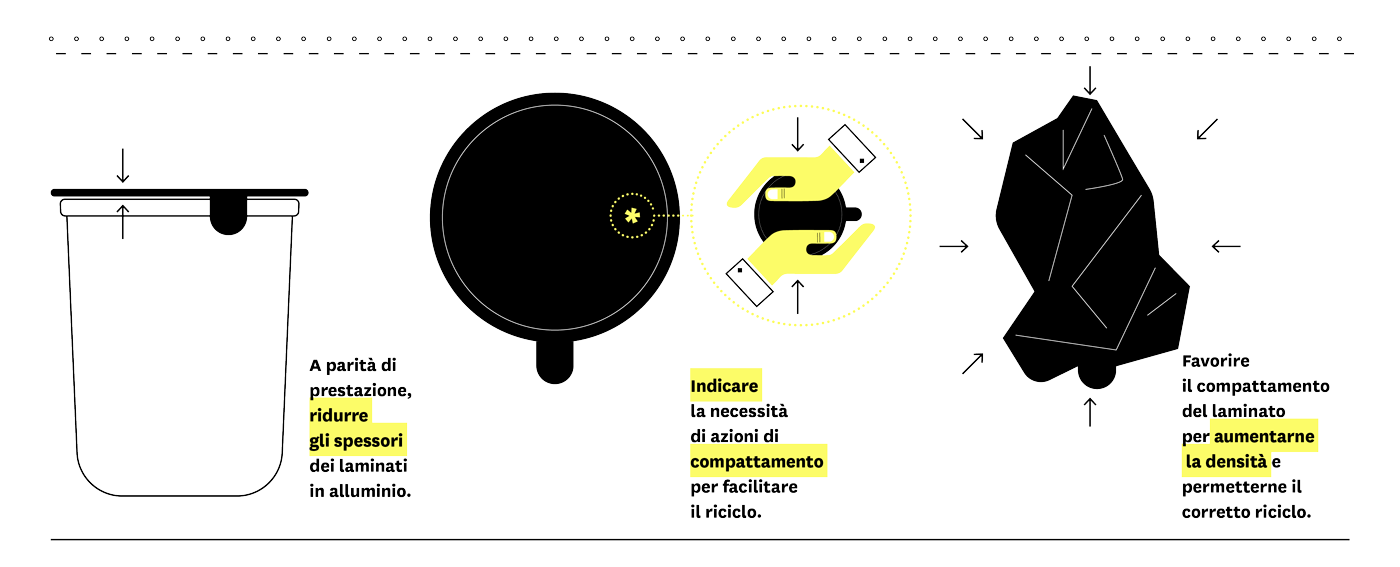

5. Ossidazione degli imballaggi in alluminio di ridotto spessore

Gli imballaggi in alluminio di ridotto spessore, come i fogli in alluminio e le vaschette e i vassoi, se non correttamente compattati rischiano di non essere riciclati a causa della loro ossidazione all’interno del forno di fusione, poiché la loro bassa densità fa sì che essi galleggino nel bagno fuso protettivo di sali di fondente, invece di esservi immersi.

La fase di pressatura dei rottami in alluminio aiuta a ridurre questo fenomeno, ma è importante incentivare l’utente finale a compattare i fogli in alluminio e altri imballaggi sottili prima di conferirli nella raccolta differenziata.

TIPOLOGIE DI IMBALLAGGI IN ALLUMINIO

Gli aspetti sopra descritti riguardavano gli imballaggi in alluminio in generale, ma può essere utile analizzare i punti di attenzione da considerare su specifiche tipologie di imballaggi che presentano particolari caratteristiche. Il consorzio CiAl propone una divisione degli imballaggi in alluminio in tre macro-tipologie: Rigidi, Semi-Rigidi e Flessibili.

Imballaggi rigidi in alluminio

Gli imballaggi rigidi in alluminio rappresentano la maggioranza dei packaging in alluminio immessi sul mercato italiano. Di questa categoria fanno parte tre principali tipologie di imballaggio: le lattine, le bottiglie e lo scatolame.

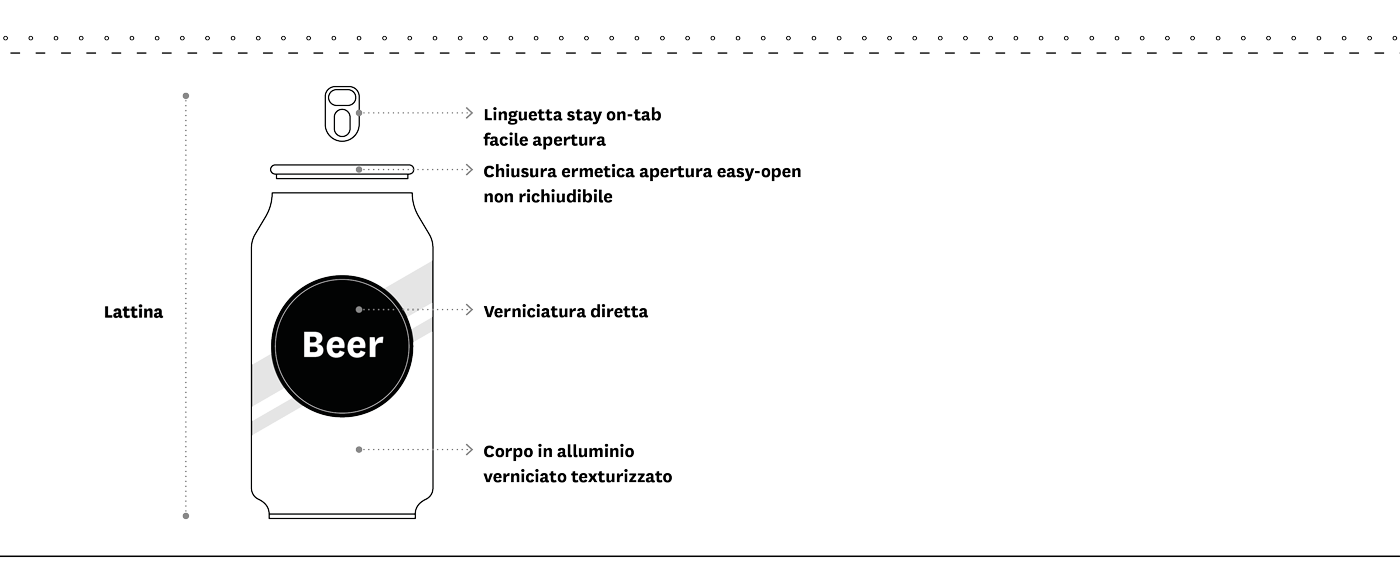

Lattine

Descrizione

Le lattine sono imballaggi per bevande solitamente pensate per una monodose e un monouso. La loro struttura cilindrica si compone di tre parti: il fondo e il corpo imbutiti composti da un unico pezzo in lega di alluminio della serie 3000; il coperchio, in lega della serie 5000 a forma circolare; l’anello di strappo, anch’esso in lega della serie 5000. Il coperchio, già integrato dell’anello di strappo, viene unito al corpo dopo la fase di riempimento del prodotto. Il coperchio è dotato di un’apertura stondata che si apre quando la linguetta viene sollevata, staccandola anche solo parzialmente. Il formato standard delle lattine per bevande è di 330 ml, ma esistono numerosi formati che possono contenere dai 15ml fino ai 1000 ml di prodotto.

Proprietà

Le lattine vengono utilizzate soprattutto per contenere bevande gassate (come birre o bibite analcoliche), proprio per la loro capacità di resistenza alla pressione esercitata dal gas contenuto. Garantiscono lunghi tempi di conservazione, hanno un’apertura facilitata e si raffreddano velocemente. Inoltre sono molto leggere, aspetto che favorisce le diverse fasi di trasporto.

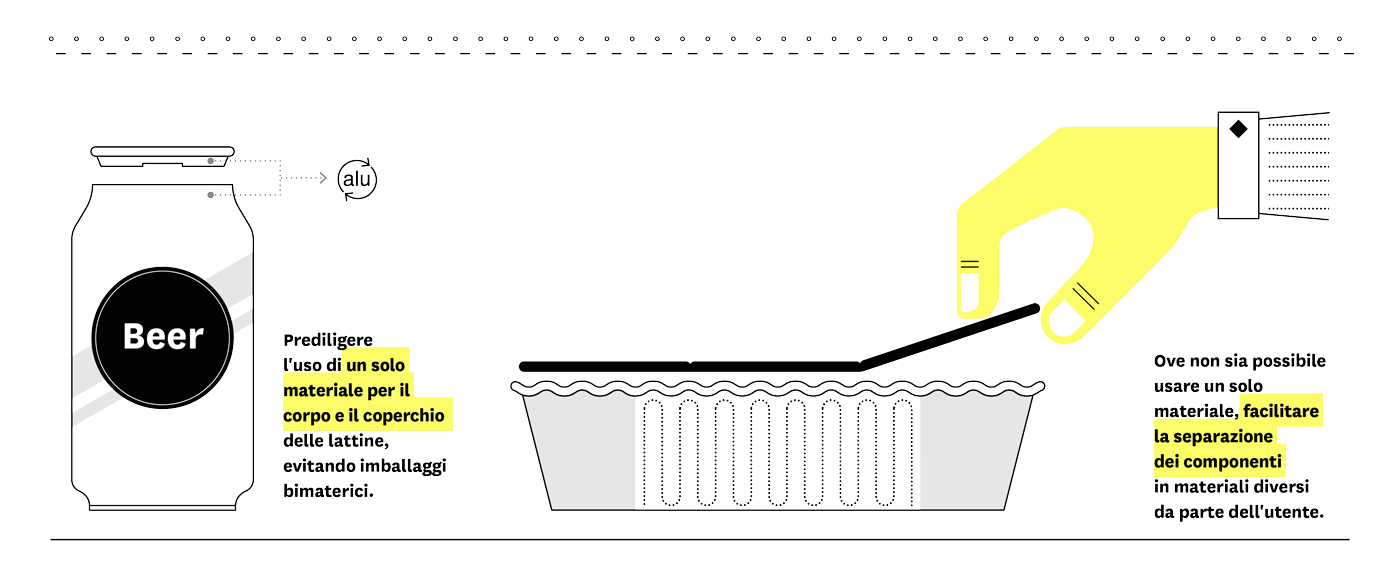

Considerazioni sul riciclo

Le lattine sono solitamente monomateriche e completamente riciclabili. Negli anni le tecnologie industriali hanno permesso di ridurre notevolmente la quantità di alluminio impiegato, passando da 20 g a 13 g per una lattina standard da 33 cl, con relativi benefici ambientali.

Nella progettazione delle lattine, ai fini del riciclo, è da considerare che l’impiego di metalli diversi (solitamente corpo in acciaio e coperchio in alluminio) fa sì che la componente in alluminio venga persa nella fase di fusione dell’acciaio.

Altro aspetto importante da valutare è che il largo impiego di vernici a uno o più colori per la personalizzazione delle lattine possono aumentare le emissioni inquinanti nella fase di fusione dell’alluminio e aumentarne gli impatti ambientali.

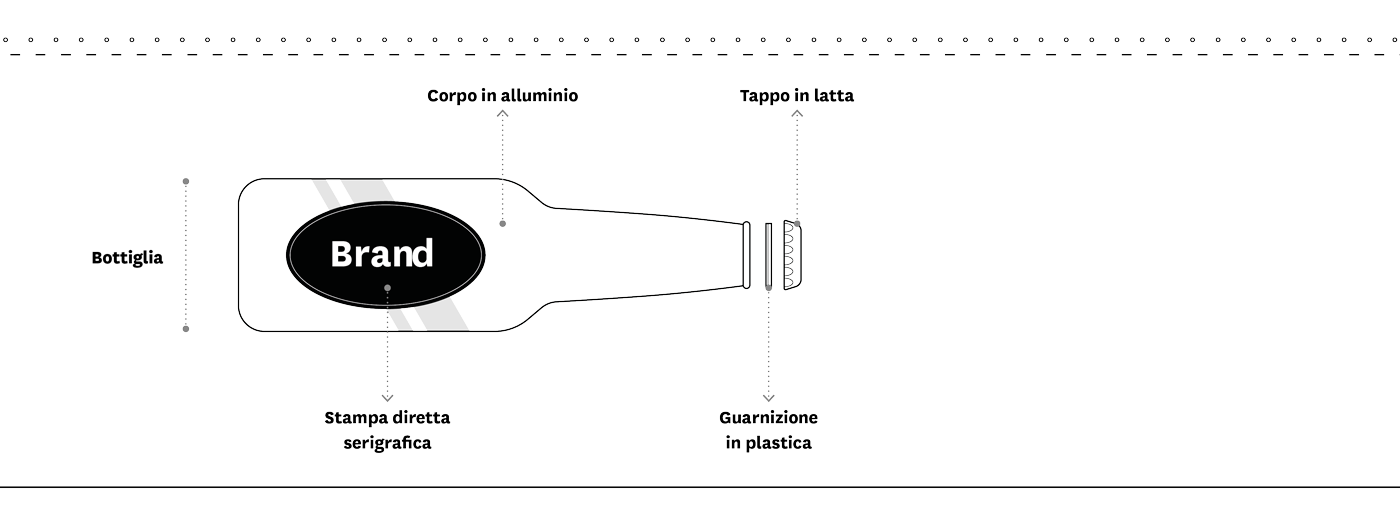

Bottiglie

Descrizione

Le bottiglie sono imballaggi formati da un unico pezzo di alluminio che può essere sigillato tramite diverse tipologie di chiusura (tappi a vite, tappi a strappo o tappi a corona). Solitamente hanno una capienza che va da 250 ml a 500 ml, ma si possono anche realizzare in capacità diverse in base all’utilizzo. Possono contenere bevande, detergenti o altri prodotti per la cura della persona (saponi, shampoo, creme, ecc.).

Proprietà

Le bottiglie in alluminio sono utilizzate per la loro leggerezza e la capacità di barriera agli agenti atmosferici. Offrono caratteristiche simili alle lattine ma si differenziano da queste ultime per la possibilità di richiusura. Anche l’elevata possibilità di personalizzazione comunicativa le rende interessanti a livello progettuale.

Considerazioni sul riciclo

Trattandosi di imballaggi monomaterici, sono completamente riciclabili. Tuttavia, i tappi utilizzati non sono sempre in alluminio ed è possibile trovarne in latta o plastica, rendendo opportuna una separazione da parte dell’utente in fase di raccolta differenziata.

Aspetti da considerare ai fini del riciclo sono l’eventuale presenza di componenti aggiuntivi in altri materiali, come etichette o componenti polimerici (tappi), che se non sono separati dall’utente, devono essere trattati attraverso un processo di frantumazione. Analogamente alle lattine, l’impiego di vernici sul corpo della bottiglia può aumentare la quantità di emissioni inquinanti in fase di fusione dei rottami.

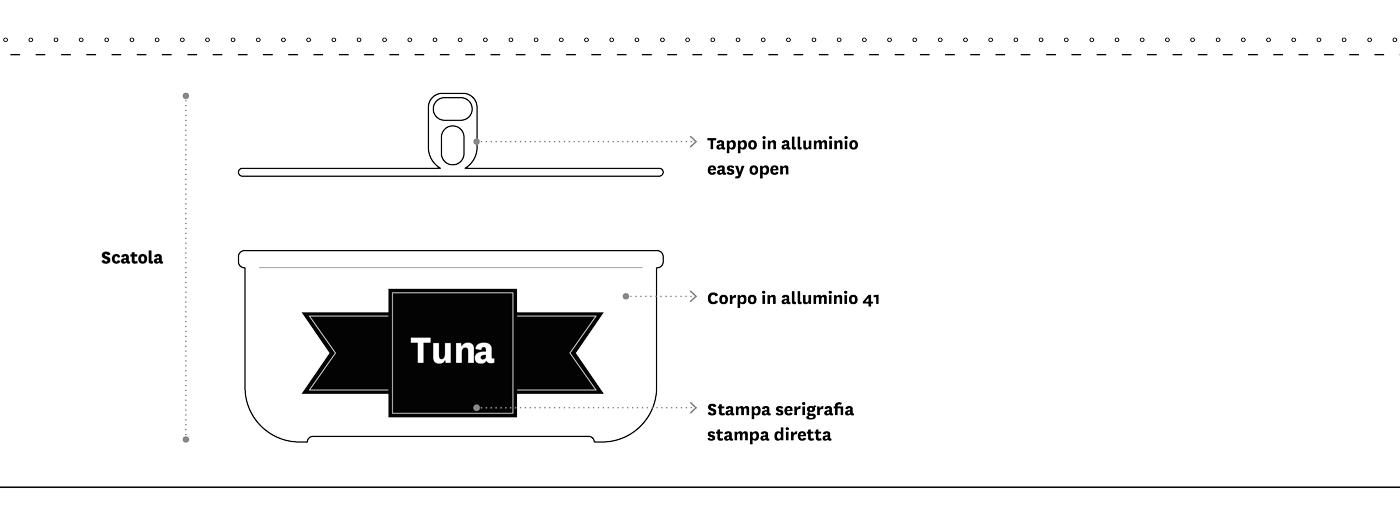

Scatolame

Descrizione

Le scatole in alluminio sono composte principalmente da due parti: il corpo e il coperchio. Una volta riempito il corpo con il prodotto da contenere, si procede con la chiusura del coperchio. Il coperchio può essere rimosso tramite un apriscatole o può presentare una linguetta che ne facilita il sollevamento. Possono anche essere presenti sovracoperchi ermetici o tappi a vite.

Proprietà

Sono utilizzate per cibi che necessitano di lunghi tempi di conservazione senza refrigerazione. Sono generalmente imballaggi monodose e non richiudibili o riutilizzabili. Sebbene più rare, esistono anche applicazioni nel settore non-food, e solitamente presentano un sistema di richiusura tramite tappi a vite.

Considerazioni sul riciclo

Sono solitamente imballaggi monomaterici e completamente riciclabili. Aspetti da considerare ai fini del riciclo riguardano la presenza di componenti più piccoli e di bassa densità (come i coperchi), che nel processo di vagliatura potrebbero finire nel sottovaglio ed essere sottoposti ad ulteriori processi di selezione per il recupero dell’alluminio. Anche in questo caso, la presenza di vernici sul corpo del packaging può aumentare la quantità di emissioni inquinanti in fase di fusione dei rottami.

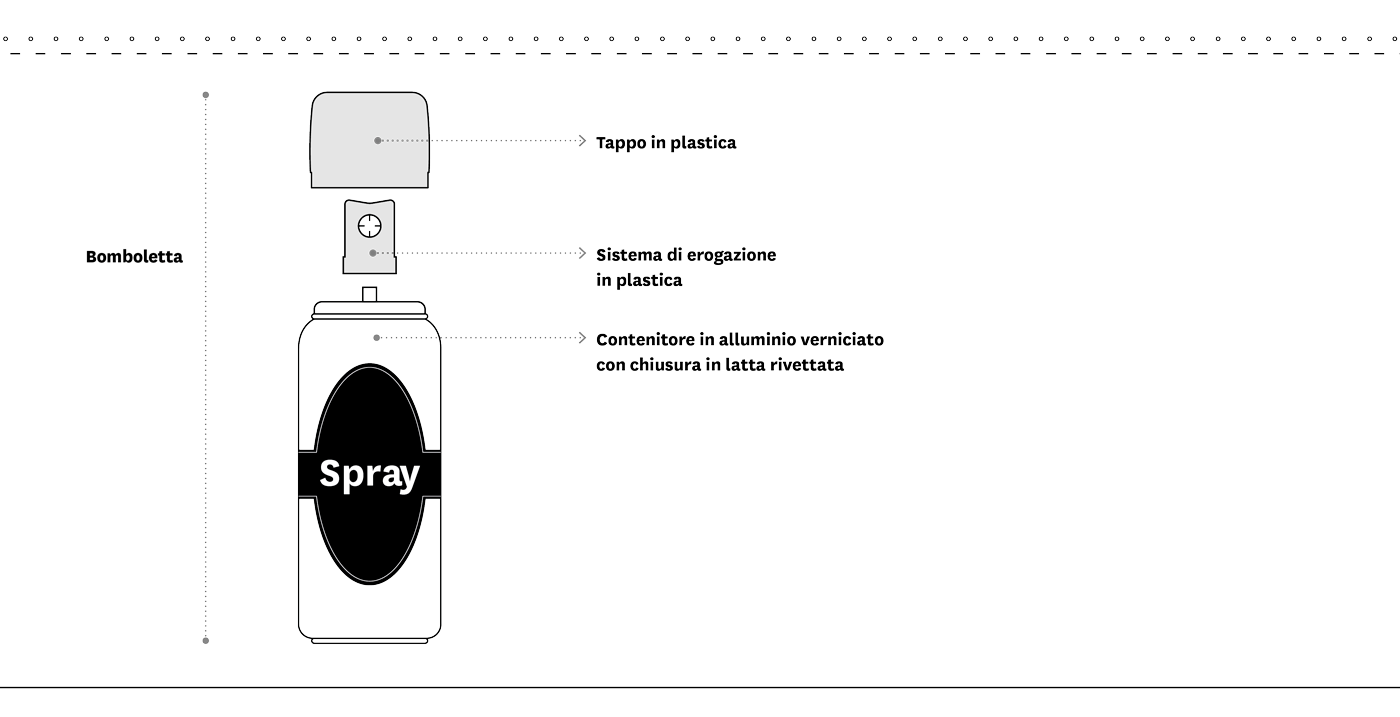

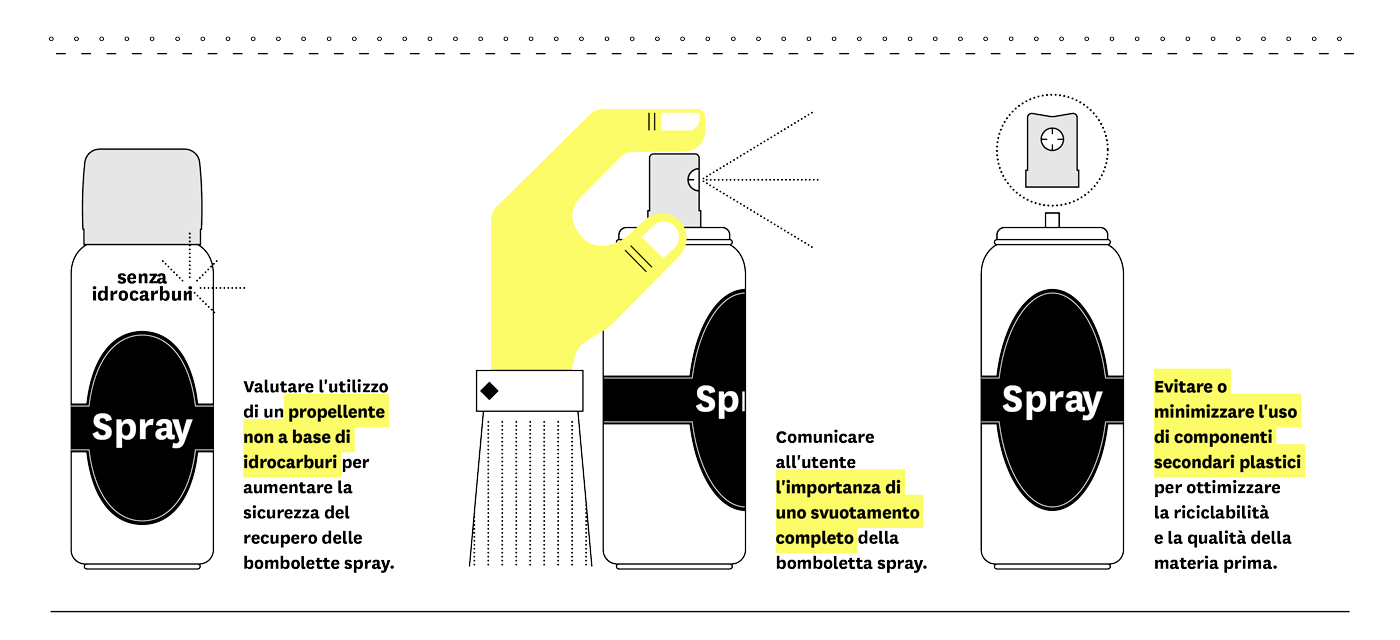

Bombolette spray

Descrizione

Le bombolette spray sono utilizzate per il contenimento di liquidi, creme, spume o gas. Vengono prodotte con la tecnica dell’estrusione ad impatto che crea il corpo a partire da una singola pastiglia di alluminio. Nella larga cavità superiore, viene inserita la valvola erogatrice composta da plastica e altri metalli, che consente la fuoriuscita controllata del prodotto. Insieme al prodotto, le bombolette contengono gas propollenti che possono essere a base di idrocarburi (es. propano) o non idrocarburi (es. anidride carbonica, protossido d’azoto). All’interno della bomboletta, il prodotto può essere separato dal propellente per mezzo di una sacca interna, oppure mediante uno stantuffo che separa il prodotto liquido dal propellente gassoso.

Proprietà

Le bombolette spray in alluminio offrono un’alta resistenza che permette l’uso di gas propellenti per regolare la fuoriuscita del prodotto. Sono inoltre relativamente leggere.

Considerazioni sul riciclo

Sebbene siano facilmente riciclabili, la progettazione di bombolette spray richiede alcune considerazioni finalizzate al riciclo sia per la composizione materica delle componenti sia a causa del propellente contenuto. Nel primo caso, è auspicabile che il tappo erogatore (solitamente in plastica) venga correttamente separato dall’utente e conferito in raccolta differenziata.

Il meccanismo di pressurizzazione e la cannuccia vengono invece generalmente conferite con il corpo principale in alluminio: è dunque necessario, ai fini del riciclo, un pre-trattamento per frantumazione, in cui l’imballaggio viene frantumato per diminuirne il volume e rompere gli incastri irreversibili tra le parti per separare i diversi materiali.

Con riferimento, invece, alle attenzioni relative alla tipologia di gas propellente utilizzato, è da considerare che quelli a base di idrocarburi, se non completamente erogati in fase d’uso, possono generare esplosioni nel processo di frantumazione.

Imballaggi semi-rigidi in alluminio

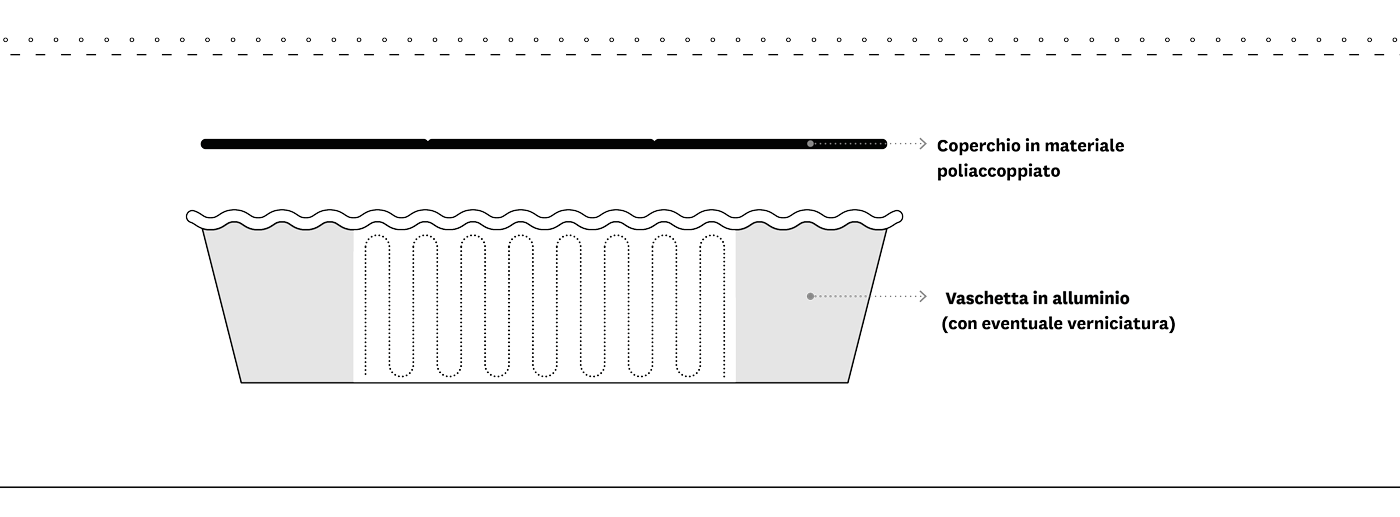

Vaschette e vassoi

Descrizione

Le vaschette e i vassoi in alluminio sono formati a partire da fogli semirigidi di alluminio mediante un processo di formatura ad impatto. Sono abbinati ad un coperchio prodotto da un foglio di alluminio accoppiato con cartoncino oppure, nel caso di vaschette monodose, possono essere chiuse da un coperchio easy-peel in alluminio o in materiale plastico.

Proprietà

Vaschette e vassoi in alluminio sono principalmente utilizzati nel settore alimentare per le loro caratteristiche isolanti e di effetto barriera.

Considerazioni sul riciclo

Sono imballaggi solitamente facili da riciclare, tuttavia il loro spessore ridotto (soprattutto nei coperchi easy-peel) richiede una corretta compressione/appallottolamento da parte dell’utente finale per facilitarne la fase di selezione ed evitarne l’ossidazione nei forni di fusione. Spesso le vaschette sono trattate internamente con vernici che evitano la trasmigrazione dall’alluminio all’alimento, oltre a presentare verniciature esterne per la personalizzazione comunicativa: in alcuni casi, le verniciature possono causare impatti ambientali aggiuntivi legati alle maggiori emissioni di inquinanti nella fase di fusione.

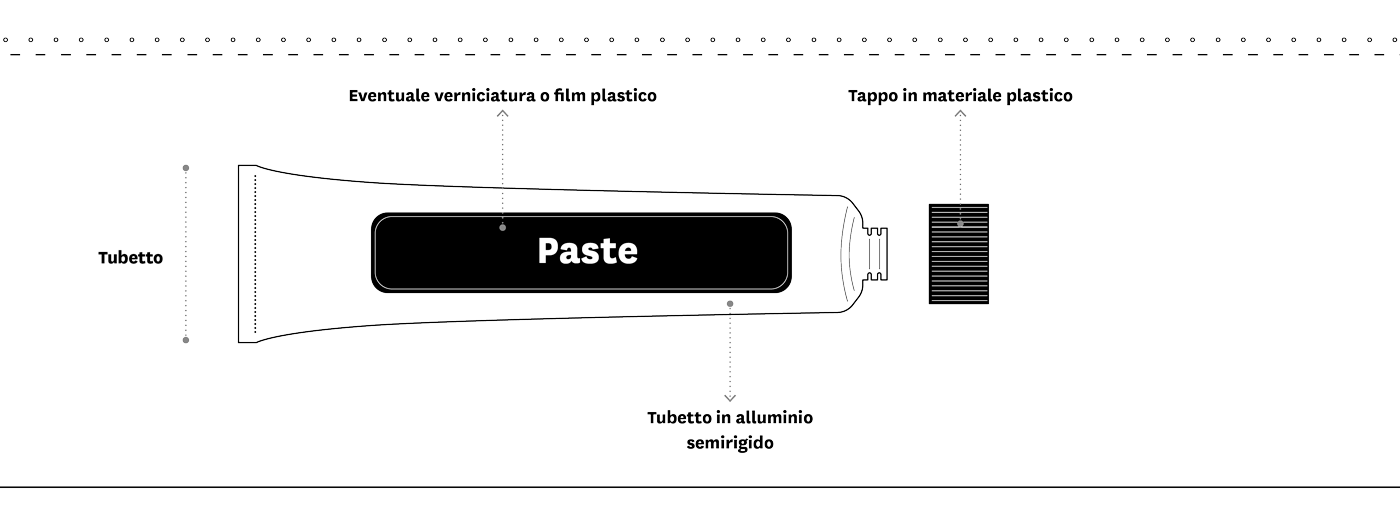

Tubetti

Descrizione

DescrizioneI tubetti in alluminio sono realizzati a partire da un processo di estrusione ad impatto di pastiglie di alluminio, assumendo generalmente una forma conica all’estremità, dove vengono dotati di un tappo a vite o flip top (generalmente in plastica). Sono fabbricati con la lega 1000 che, grazie alla sua purezza, favorisce la flessibilità consentendo di piegarsi e mantenere la forma. Possono essere rivestiti da un film in materiale plastico recante la personalizzazione grafica.

I tubetti in alluminio sono impiegati sia nel settore alimentare che in quello non-food (dentifrici, cosmesi, ecc.), per l’effetto barriera dell’alluminio e la flessibilità data dallo spessore della lega. L’erogazione del prodotto mediante schiacciamento impedisce all’aria di entrare evitando l’ossidazione del prodotto stesso e garantendone una migliore conservazione.

La lega 1000 è totalmente riciclabile e gli eventuali residui di prodotto non inficiano il processo di riciclo. Ove presente un tappo in plastica è opportuna la differenziazione da parte dell’utente finale per avviare le due componenti nei rispettivi flussi di materiale. É opportuno considerare che lo spessore ridotto del tubetto piegato può causare ossidazione nei forni di fusione.

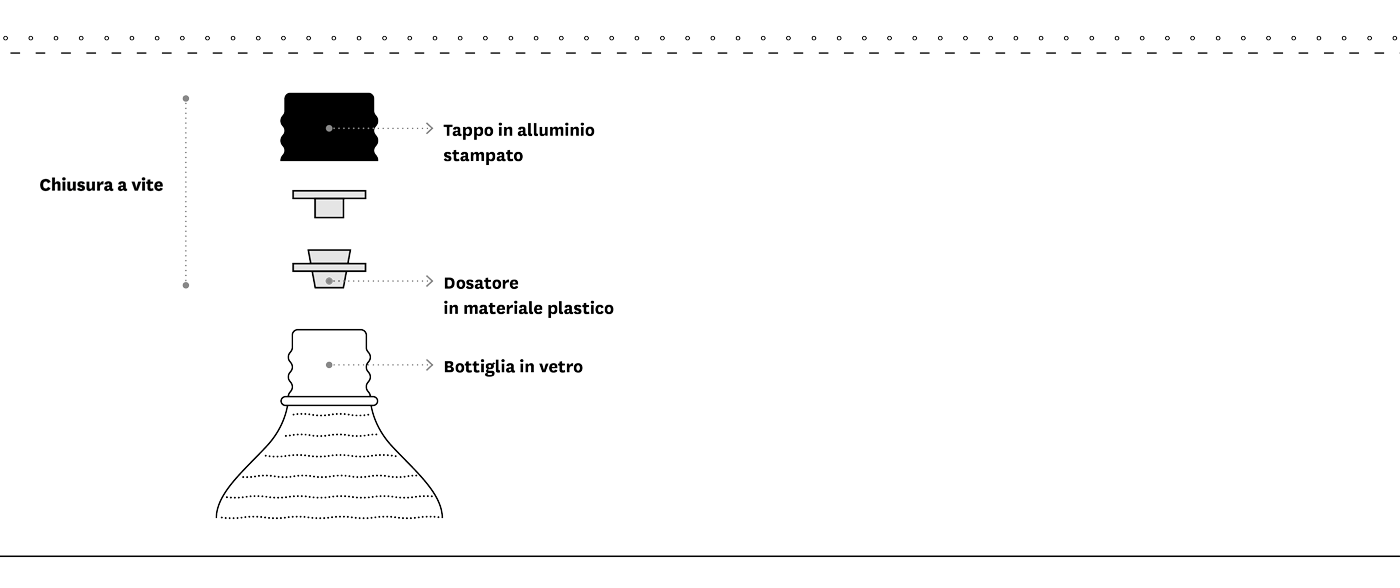

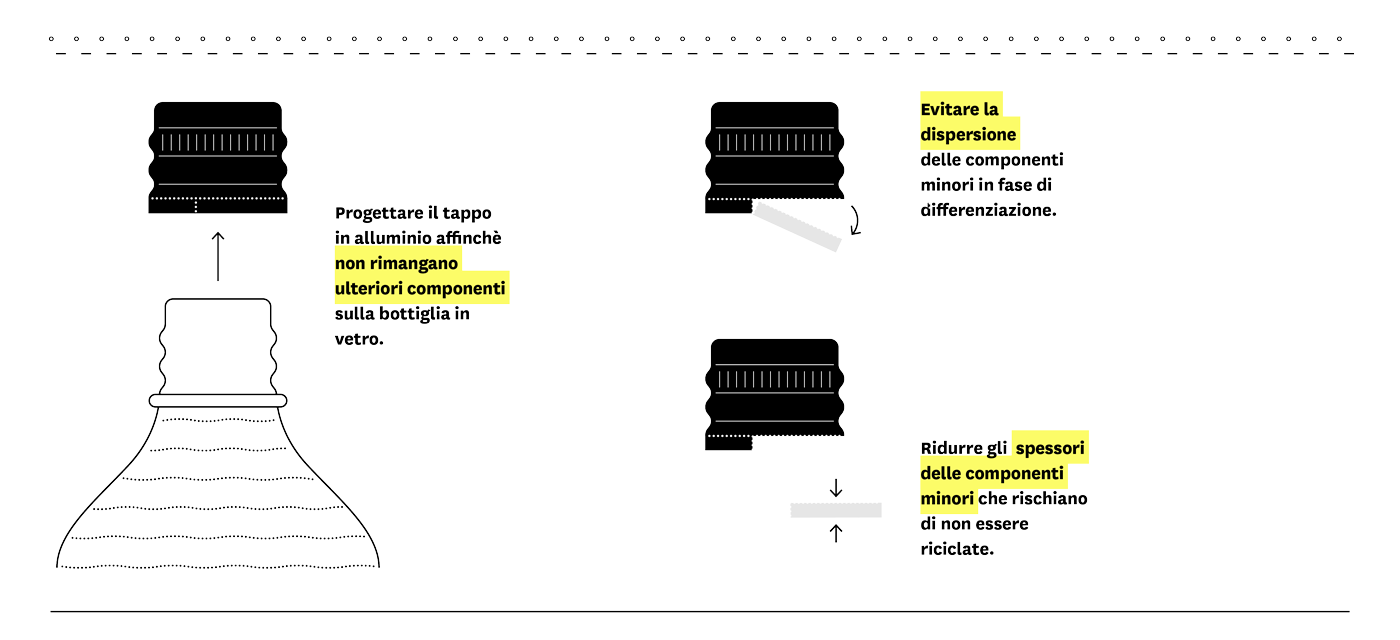

Sistemi di chiusura a vite

Descrizione

I tappi filettati in alluminio sono impiegati come sistemi di chiusura per packaging in alluminio o in altro materiale, come le bottiglie in vetro. Sono formati per estrusione da un'unica pastiglia di alluminio della lega 8000. Il tappo è unito ad un collarino di sicurezza che garantisce la chiusura dell’imballaggio nella fase di vendita.

Proprietà

Sono solitamente utilizzati per chiudere bottiglie in alluminio o in vetro. Risultano facili da svitare e non richiedono ulteriori strumenti per poter essere aperti o rimossi.

Considerazioni sul riciclo

I sistemi di chiusura a vite in alluminio sono totalmente riciclabili, tuttavia a causa delle loro dimensioni ridotte vengono più difficilmente selezionati nella fase di separazione sui nastri trasportatori. Se conferiti con le bottiglie in vetro, possono finire in quel flusso di riciclo: CiAl, considerate le specificità di questa tipologia di packaging, ha avviato un apposito programma di recupero di chiusure e capsule in alluminio presso gli impianti di trattamento del vetro.

Nel caso di prodotti viscosi che devono essere dosati (olio, saponi) può essere presente una doppia componente in materiale plastico nel tappo che ne consente l’erogazione controllata e la chiusura sicura, non sempre facilmente separabile dalla bottiglia e/o dal tappo.

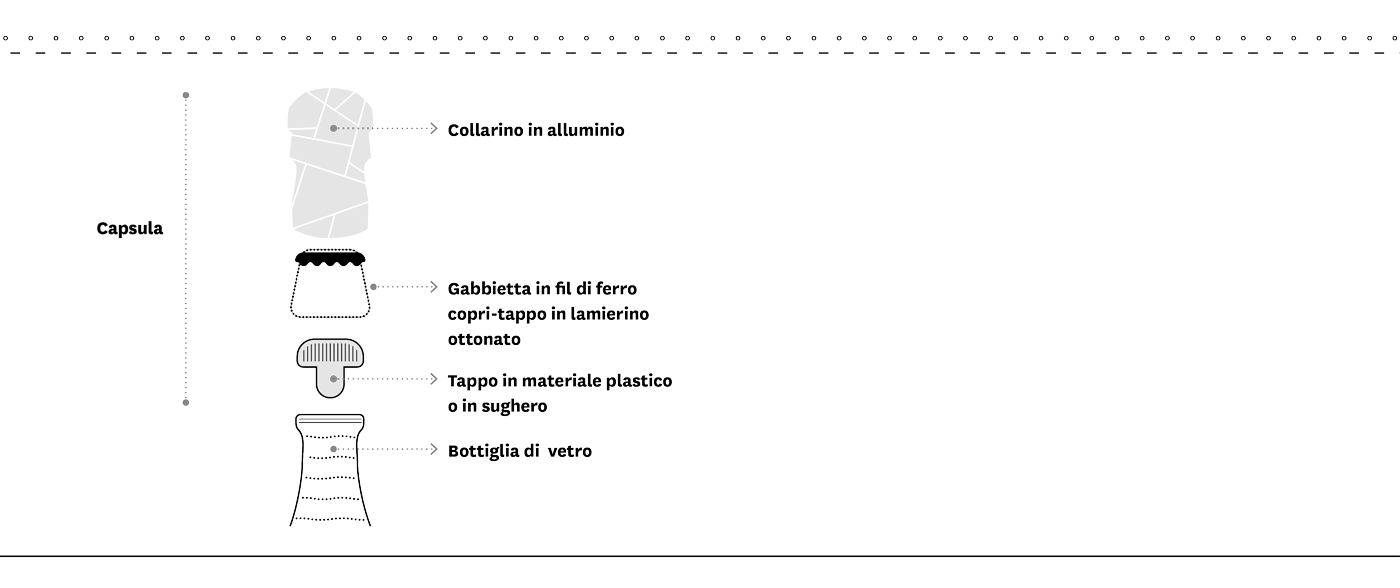

Capsule

Descrizione

Le capsule in alluminio sono i sostituti moderni dei fogli in piombo che ricoprivano i tappi in sughero per preservare il vino ed evitarne l’ossidazione. Possono essere rivestite da strati in materiale plastico.

Proprietà

Le capsule in alluminio garantiscono la chiusura della bottiglia e, al contempo, possono essere rimosse facilmente nella fase di consumo del prodotto.

Considerazioni sul riciclo

Le capsule in alluminio sono completamente riciclabili, ma per via del loro spessore possono ossidarsi nei forni di fusione. Non sempre inoltre vengono separate dalla bottiglia in vetro e conferite nel modo corretto. Un altro aspetto da considerare è l’accoppiamento con film in materiale plastico che potrebbe comprometterne la riciclabilità.

Imballaggi flessibili

Fogli di alluminio

Descrizione

I fogli in alluminio creano un’efficace barriera contro gli agenti esterni e sono solitamente adottati per la loro leggerezza e la capacità di mantenere la forma dopo la piegatura. Presentano uno spessore ridotto, spesso inferiore ai 40 micron.

Proprietà

I fogli di alluminio sono impiegati come involucri protettivi per conservare e preservare le proprietà organolettiche di molti alimenti. Fogli di maggior spessore sono impiegati anche per la creazione di sistemi di apertura peel away.

Considerazioni sul riciclo

I fogli di alluminio sono totalmente riciclabili, poiché realizzati generalmente con leghe 1000 o 8000. Prima di conferire questo tipo di imballaggio è fondamentale che l’utente lo comprima, appallottolandolo, in modo da garantirne la selezionabilità e evitarne l’ossidazione nei forni di fusione.

Indicazioni progettuali per la facilitazione delle attività di riciclo degli imballaggi in alluminio

Principi generali par la progettazione destinata alla facilitazione delle attività di riciclo

Le indicazioni progettuali presentate nei seguenti paragrafi mirano a fornire linee guida concrete per progettare l’imballaggio in alluminio destinato all’uso domestico in un’ottica di facilitazione delle attività di riciclo.

Gli imballaggi in alluminio presentano elevate potenzialità di riciclo e di re-introduzione della materia prima seconda all’interno di nuovi cicli produttivi, garantendo il mantenimento delle stesse caratteristiche tecniche dell’alluminio vergine, anche dopo innumerevoli operazioni di riciclo. L’obiettivo di questa linea guida è fornire un approccio progettuale innovativo volto a stimolare la progettazione di imballaggi che ottimizzino il processo di riciclo nella fase post-consumo in termini di quantità, di qualità e di riduzione degli impatti ambientali legati ai vari processi.

Difatti, la presenza di componenti di materiali differenti, la scelta degli spessori e delle forme del packaging, i residui, l’impiego di vernici possono rendere più complesso il riciclo degli imballaggi in alluminio e di conseguenza aumentarne i relativi impatti ambientali.

Sebbene esistano numerosi tipi di imballaggi in alluminio, alcune categorie tipologiche (vd. par. 3.c) sono rappresentative della maggior parte degli imballaggi immessi sul mercato. I packaging rigidi, semi-rigidi e flessibili presentano caratteristiche peculiari ma, in termini di riciclabilità, molto spesso, sono preferibili alcuni requisiti comuni a tutte le tipologie: le linee guida presentate sono perciò organizzate a partire dagli aspetti progettuali comuni alle diverse tipologie di imballaggio, con eventuali approfondimenti in base alla categoria tipologica.

SICUREZZA E DURABILITÀ DEI PRODOTTI

Mantenendo come prioritari i requisiti di sicurezza, sarà importante progettare gli imballaggi con attenzione costante alle questioni ambientali, utilizzando soluzioni progettuali coerenti con la filiera del riciclo esistente e prediligendo scelte progettuali che minimizzino gli impatti ambientali connessi ai processi di riciclo.

Per talune tipologie di prodotto, infatti, può accadere che sia preferibile un imballaggio più complesso di quanto il processo di riciclo richiederebbe e che, per le sue caratteristiche, potrebbe persino inquinare il flusso di materia da riciclo qualora venisse selezionato. Per i progettisti, quindi, è certamente fondamentale analizzare e progettare l’imballaggio in funzione della sua riciclabilità, qualora le funzioni che deve assolvere vengano tutelate.

A tale proposito è buona norma che il progettista e l’azienda trasformatrice o utilizzatrice approfondiscano gli effetti sul processo di riciclo della soluzione che stanno scegliendo in modo da verificarne l’impatto e da individuare la migliore soluzione. Questo aspetto è tanto più importante quanto è maggiore la quota di mercato del prodotto per il quale si sta progettando l’imballaggio, perché maggiore sarà anche la quantità di rifiuti di imballaggi che confluirà nella raccolta differenziata e da questa negli impianti di selezione e di riciclo.

Un altro tema fortemente connesso alla preservazione della shelf life del prodotto è quello relativo al razionamento delle porzioni, che talvolta divengono monoporzioni, ai fini della riduzione degli sprechi di prodotto. Ciò accade, in modo particolare, nel caso degli imballaggi per alimenti o medicinali, anche a causa dei cambiamenti sociali ai quali stiamo assistendo e alla riduzione del numero dei componenti dei nuclei familiari. Facilitare le attività di riciclo non significa, dunque, scartare a priori determinati tipi di soluzioni progettuali, bensì calibrare un articolato sistema di fattori inerenti il rapporto tra contenuto e contenitore che concorrono in primo luogo alla valorizzazione dei prodotti e, in secondo luogo, all’ottimizzazione dei processi di riciclo.

FACILITAZIONE DELLE ATTIVITÀ DI RICICLO: LEVA DI PREVENZIONE CONAI

Introdotto da CONAI come una delle leve di prevenzione, la facilitazione delle attività di riciclo si ottiene in tutte le innovazioni volte a semplificare le fasi di recupero e riciclo del packaging, come la realizzazione di imballaggi monomateriali o la separabilità delle diverse componenti (es. etichette, chiusure ed erogatori, ecc.).

È proprio per questo motivo che l’intervento accorto dei progettisti diventa fondamentale per rendere la produzione sempre più aderente alle richieste dell’economia circolare nella quale i “rifiuti” di un processo produttivo diventano “cibo” per lo stesso o un altro processo, con benefici non solo ambientali, ma anche evidenti vantaggi economici e di ottimizzazione dell’uso delle risorse/tempi/attività (secondo la Commissione Europea, si calcola che in Europa sia possibile così ridurre in meno di vent’anni il fabbisogno di fattori produttivi materiali di quasi il 20%).

COME UTILIZZARE LE INDICAZIONI PROGETTUALI

Le indicazioni progettuali presentate trattano cinque aspetti chiave da tenere in considerazione ai fini della facilitazione delle attività di riciclo degli imballaggi in alluminio, individuati a partire dai punti di maggiore attenzione legati ai processi di selezione e riciclo comuni alle diverse categorie tipologiche: forme e spessori, residui e svuotamento, trattamenti superficiali, componenti e formazione/informazione all’utente sul riciclo. Per alcune tipologie specifiche, alcuni aspetti progettuali risultano particolarmente significativi e rilevanti: in questo caso, si è scelto di riportare alcuni focus specifici per dare indicazioni di maggior dettaglio sugli imballaggi più critici dal punto di vista progettuale e/o maggiormente significativi in termini di rilevanza tipologica.

Le indicazioni fornite in questa linea guida fanno riferimento alle attuali tecnologie di selezione e riciclo esistenti a livello industriale in Italia; verranno, pertanto, costantemente aggiornate per adeguarle alle evoluzioni delle tecnologie e del mercato.

È inoltre necessario sottolineare come non sia possibile definire una linea guida unica ed onnicomprensiva valida per tutti gli imballaggi in alluminio, così come non è sempre possibile adottare tutte le linee guida proposte.

Obiettivo di questo compendio è fornire ad aziende e progettisti uno strumento utile a valutare gli imballaggi già esistenti e per progettarne nuovi con particolare attenzione al fine vita. Le linee guida sono dunque un supporto nella valutazione dello specifico caso progettuale, che deve trovare il corretto bilanciamento tra requisiti normativi, funzionali, comunicativi ed ambientali del packaging.

Residui e svuotamento

Gli imballaggi in alluminio conferiti nella raccolta differenziata, siano essi alimentari e non, possono presentare dei residui del prodotto contenuto in quantità variabili. Diversi residui vengono eliminati nella fase di selezione e pre-trattamento dell’alluminio prima del riciclo vero e proprio, ma la loro presenza può complicare le attività di riciclo. Per questo motivo, lo svuotamento dell’imballaggio è un aspetto chiave, riconosciuto dalla Direttiva 94/62/CE ed evidenziato anche dalla norma UNI EN 13430:2005, in cui si individua tra le domande di conformità al requisito di riciclabilità di un imballaggio la possibilità di “essere svuotato dai contenuti sufficientemente da minimizzare qualsiasi ulteriore sostanza rilasciata/residuo dal processo di riciclo”.

Nei packaging flessibili in alluminio, come i tubetti, la natura stessa dell’imballaggio agevola la fuoriuscita del prodotto ma è possibile che l’utente non sprema il tubetto fino in fondo e conferisca l’imballaggio contenente ancora una parte del prodotto. Questo accade ancor più negli imballaggi per prodotti alimentari, ove l’utente non svuoti completamente i prodotti maggiormente densi e difficili da rimuovere oppure gli alimenti scaduti.

Per questo motivo, il progettista può compiere scelte progettuali importanti per facilitare lo svuotamento del packaging, ad esempio attraverso un’apertura più ampia, la realizzazione di forme che evitino punti di accumulo del prodotto difficili da rimuovere, l’assottigliamento dell’imballaggio volto a conferire maggiore flessibilità, oppure attraverso una comunicazione che inviti l’utente a svuotare completamente l’imballaggio prima di conferirlo nella raccolta differenziata.

È particolarmente importante incentivare il completo svuotamento del packaging nel caso di bombolette spray a idrocarburi, che possono causare problemi di sicurezza in fase di compattazione dei rottami in alluminio negli impianti di selezione.

FOCUS 1: bombolette spray a idrocarburi

Sebbene siano facilmente riciclabili, le bombolette spray possono presentare alcune difficoltà in fase di riciclo, sia a causa del propellente contenuto, sia per le loro componenti. Occorrono quindi particolari accorgimenti per migliorarne la sostenibilità e la riciclabilità. I propellenti negli spray possono essere di due tipi: a base di idrocarburi (es. propano), o non idrocarburi (es. anidride carbonica, protossido d’azoto). I primi possono causare problemi di sicurezza quando il contenitore viene forato durante la compattazione presso una struttura di selezione e recupero dei materiali. Sebbene tali strutture siano in grado di gestire i rischi di sicurezza derivanti dai propellenti a base di idrocarburi, è consigliabile valutare l’utilizzo di un propellente alternativo per aumentare la sicurezza del recupero delle bombolette spray in alluminio. È inoltre importante comunicare all’utente l’importanza di uno svuotamento completo delle bombolette prima di conferirle in raccolta.